¿Quiere saber cómo se fabrica el sistema de leva de acero inoxidable que funciona sin problemas en su sistema de transmisión y equipo? ¿A qué rigurosos procesos y estrictas pruebas se somete?

Si la respuesta es sí, este artículo le brindará la información que busca. Aprenda sobre el proceso de fabricación de cerraduras de leva de acero inoxidable siguiendo los siguientes 16 pasos y encuentre respuestas a sus preguntas.

Paso 1: Personaliza el molde

Primero, personaliza el molde. Un producto excelente se obtiene con un molde de alta calidad. Un molde estándar de alta calidad no producirá un producto deficiente.

Por lo tanto, el diseño del molde es crucial. Es la base de todo. Debe ser confirmado por varias partes antes de continuar con otros procesos. Si la fabricación del molde no da buenos resultados, es necesario rehacerlo hasta obtener un molde de alta calidad.

Por lo tanto, es necesario personalizar primero el molde apropiado según el dibujo, y solo después de fabricar el molde puede comenzar el siguiente proceso.

Paso 2: Inyección del molde de cera

La inyección de cera en el molde es un paso muy importante. Tras fabricar el molde, es necesario precalentarlo para asegurar que la cera fluya uniformemente y lo llene por completo. El siguiente paso es comenzar la inyección de cera en el molde.

La inyección de moldes de cera utiliza principalmente cera estable de alta calidad y temperatura media, con una temperatura ambiente estable de 24-26 °C. Debido a sus requisitos ambientales, la cera se deforma si se calienta demasiado, lo que afecta la calidad del producto y la eficiencia de la producción.

Se pueden utilizar máquinas semiautomáticas cuando la cantidad de producción es pequeña, y se deben utilizar máquinas totalmente automatizadas cuando el lote es grande. El uso de máquinas automatizadas permite controlar con precisión el proceso de fabricación del producto para garantizar que no haya accidentes durante la producción.

La cera entra en el molde mediante una máquina automatizada, llenándolo uniformemente y formando gradualmente un modelo de cera. Una vez formado el modelo de cera completo, este paso se completa.

Paso 3: Reparación del molde de cera

Tras la inyección de cera en un molde, es posible que se observe un problema con la conexión entre los moldes, lo que afecta la forma o la estética del producto, o que se haya vertido cera en exceso o se haya desbordado. En este caso, es necesario reparar el molde de cera.

La reparación del molde de cera reparará cualquier área problemática o eliminará el exceso de cera para garantizar la calidad e integridad del producto. Posteriormente, se inspeccionará el producto para detectar burbujas, grietas o defectos evidentes.

Paso 4: Soldadura del molde de cera

Las diferentes estructuras y diseños de productos tienen diferentes disposiciones: algunos se colocan horizontalmente y otros verticalmente.

Generalmente, un proyecto específico de soldadura de moldes de cera se diseñará en función de la estructura y las características del producto, como el número de piezas en una cadena y su disposición. Estas se detallarán con claridad para que sirvan como referencia estándar durante el proceso de fabricación.

Paso 5: Fabricación del molde

En la fabricación de moldes, se suelen utilizar arena de circón y polvo de circonio como materiales, que se mezclan en una proporción determinada para formar una suspensión viscosa y resistente a altas temperaturas. Posteriormente, el molde de cera se sumerge en la suspensión para cubrir uniformemente su superficie.

Posteriormente, el molde de cera recubierto con la suspensión se coloca en la sala de secado. Cada sala se mantiene a temperatura y humedad constantes durante 24 horas para garantizar un secado eficaz del producto. Cada sala de secado tiene temperaturas diferentes.

A continuación, se repite el proceso de recubrimiento y secado de la lechada hasta que el espesor del molde alcance el estándar especificado.

Paso 6: Desparafinado

Una vez realizado el molde, se realiza el paso de desparafinado.

Este paso debe completarse en un desparafinador. Coloque el molde en él, mantenga la temperatura ambiente a alta y la presión alta, espere a que la cera se derrita y fluya, y listo.

Paso 7: Vertido

El vertido también es un paso muy importante.

Primero, coloque el molde en el horno de tostación de gas natural y caliéntelo a unos 1000 grados. A continuación, caliente simultáneamente el acero a unos 1600 grados. Una vez que el acero alcance la temperatura requerida, comience el vertido.

Este paso tiene ciertos riesgos, por lo que hay que prestar atención a la seguridad del personal.

Paso 8: Patrón perdido

Una vez enfriado y solidificado el molde se obtiene una pieza bruta.

El siguiente paso es el patrón perdido. Use un rompedor de cascarones para romper el molde y extraer la pieza de acero inoxidable del interior. Este es un producto en blanco.

A continuación, este producto en blanco se procesará y refinará para convertirse gradualmente en un camlock de acero inoxidable preciso y de alta calidad.

Paso 9: Corte

Durante el proceso de vertido, se formarán algunas compuertas y elevadores de vertido esenciales.

La compuerta de vertido se refiere al canal por donde el metal fundido ingresa a la fundición, y el tubo ascendente se refiere a la parte suplementaria agregada durante el proceso de fundición del metal para evitar la contracción del material.

Esta pieza es esencial en el proceso de fabricación, pero no es necesaria en el producto final. Por lo tanto, estas compuertas de vertido y elevadores deben cortarse y separarse del producto fabricado para garantizar que el procesamiento posterior no se vea afectado.

Paso 10: Molienda

Después del corte, se formarán partes desiguales en la superficie del producto y en áreas como las compuertas de vertido, que pueden ser rebabas, protuberancias, etc. Esto afectará la planitud, suavidad e integridad del producto.

Por lo tanto, se necesita un equipo de pulido para moler estas áreas irregulares hasta dejarlas planas para que se pueda llevar a cabo el siguiente paso.

Paso 11: Encurtido

Este paso requiere el uso de una solución ácida para reaccionar químicamente con el óxido de metal en la superficie del producto para eliminar la capa de óxido en la superficie del producto en blanco, haciendo que la superficie del producto en blanco sea relativamente lisa.

Paso 12: Granallado

Después del decapado se puede llevar a cabo el proceso de granallado.

El granallado se refiere al uso de granallas de acero giratorias de alta velocidad para eliminar los residuos de la capa de óxido, los restos de escoria de acero y el óxido en la superficie de la pieza en bruto del producto, de modo que la pieza en bruto del producto se transforme gradualmente en el color original del acero inoxidable.

Este es el producto final en blanco.

Paso 13: Inspección y almacenamiento

Los productos terminados en blanco deben someterse a múltiples inspecciones para garantizar que cumplen con los estándares y las especificaciones antes de almacenarse oficialmente.

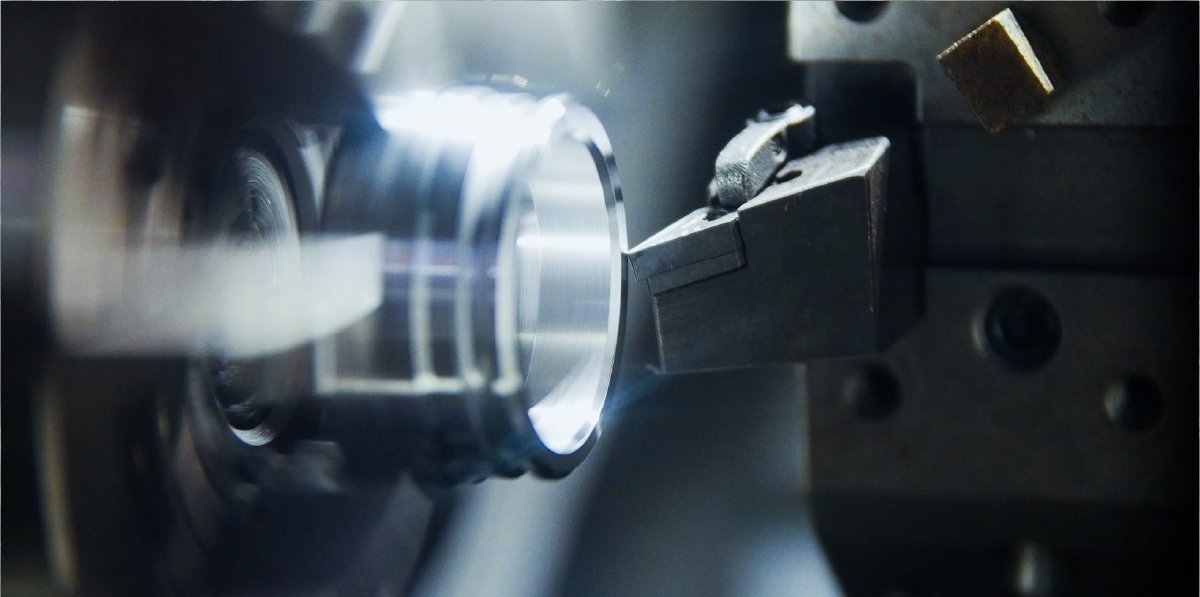

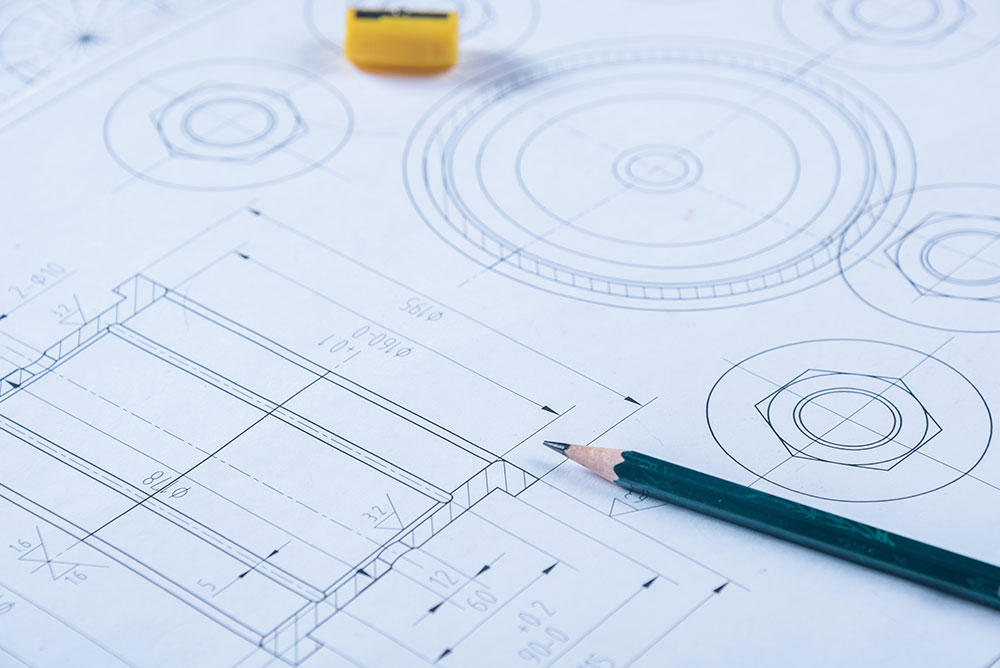

Paso 14: Mecanizado CNC

Una vez formado el producto en blanco, se requieren más procedimientos de procesamiento.

Se necesitan máquinas herramienta CNC para pulir y refinar el tamaño, la precisión, la rosca y otros datos más detallados del producto para optimizar y mejorar la calidad y la precisión del producto final.

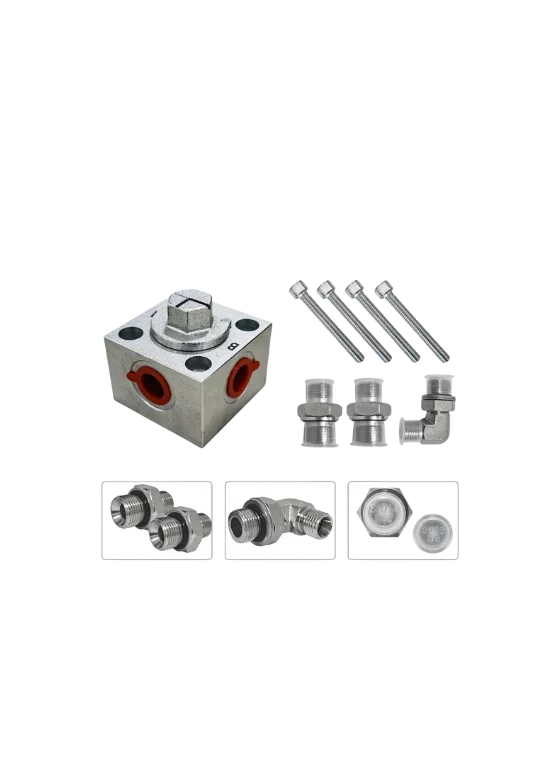

Paso 15: Almacenamiento del producto terminado

En este paso, el producto está básicamente fabricado y después de una serie de inspecciones y pruebas precisas, el camlock de acero inoxidable terminado se almacena en el almacén.

En este paso del proceso se utilizan principalmente diversos instrumentos y equipos de inspección para inspeccionar el tamaño, la rosca, el ángulo, la integridad, etc. del producto. La hermeticidad y la vida útil del producto terminado también se probarán estrictamente para garantizar que el producto cumpla con todos los estándares.

Paso 16: Embalaje y envío

Finalmente, se realiza un embalaje apropiado y razonable de acuerdo con la cantidad del pedido del cliente y los requisitos de embalaje.

Una vez que todo esté listo se procederá al envío del producto.

Conclusión

Lo anterior es el proceso de fabricación de 16 pasos del cierre de leva de acero inoxidable.

Después de leer este artículo, la mayoría de sus preguntas deberían haber sido respondidas y usted debería tener cierta comprensión del proceso de fabricación del cierre de leva de acero inoxidable.

Si tienes alguna otra pregunta o deseas conocer más información relevante, siempre serás bienvenido a escribirnos.