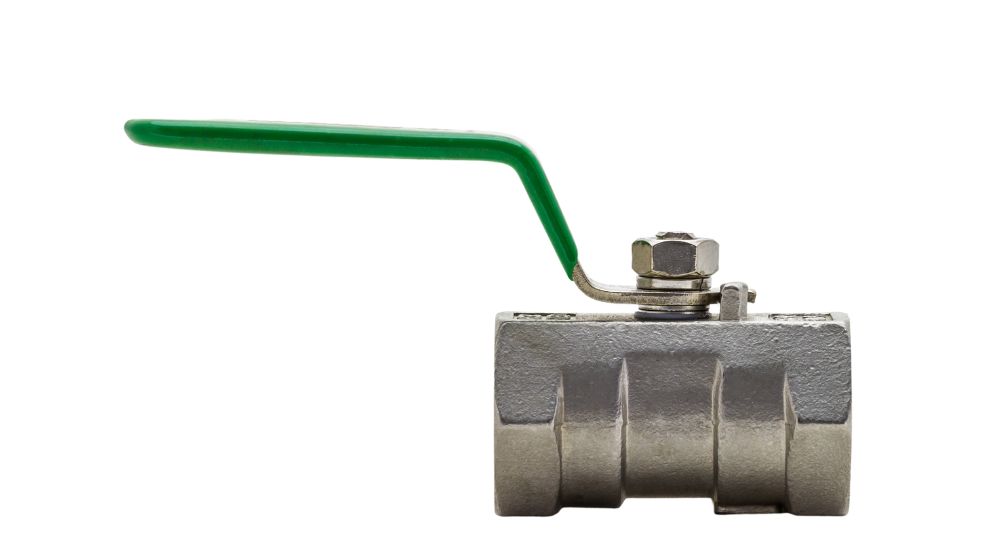

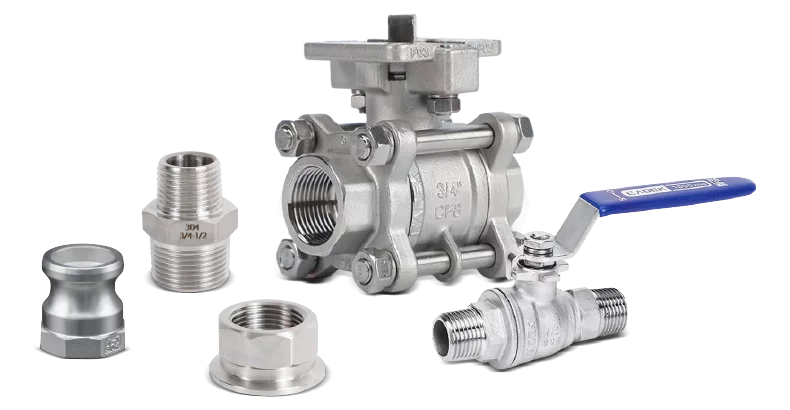

Las válvulas de bola se utilizan ampliamente en sistemas de tuberías para la transmisión de fluidos y vasos. Tienen las ventajas de un excelente rendimiento de sellado, durabilidad y resistencia a la corrosión. Sin embargo, tras un uso frecuente a largo plazo, las válvulas de bola también pueden funcionar mal y dañarse. En ese momento, es necesario sustituir la válvula de bola.

En este artículo, usted aprenderá acerca de los problemas comunes de la válvula de bola, los pasos de reemplazo de la válvula de bola, y otra información para ayudarle a mantener el funcionamiento estable y continuo de su sistema de transmisión.

Problemas comunes

Las válvulas de bola son una parte importante del sistema de transmisión de tuberías y desempeñan un papel importante. Sin embargo, cualquier cosa es propensa a funcionar mal tras un uso prolongado, y las válvulas de bola no son una excepción. Los siguientes son problemas comunes que pueden ocurrir durante el uso de válvulas de bola.

Manejar los daños

La maneta puede estar dañada, atascada o ser incapaz de girar debido a un uso y desgaste prolongados. O si gira a menudo la maneta con demasiada fuerza, se romperá con facilidad, lo que afectará al uso de la válvula de bola, que puede provocar que la válvula de bola sea incapaz de abrirse o cerrarse.

Corrosión grave

Durante el uso y funcionamiento prolongados, varias piezas de la válvula de bola se corroerán en diversos grados. La corrosión puede causar un mal funcionamiento de la válvula de bola y contaminar el fluido que se transmite.

Acumulación de sedimentos

Algunos sedimentos pueden acumularse gradualmente en el interior de la válvula de bola y en la conexión con la tubería debido al flujo de medio a largo plazo. Si no se limpia a tiempo, afectará a la eficiencia de la transmisión del medio e incluso afectará al funcionamiento estable de la válvula de bola.

Fuga en la válvula

Las válvulas de bola pueden tener fugas durante su uso. Hay muchas razones para ello, como las holguras en el vástago de la válvula o el desgaste de la junta tórica como sello. En resumen, una vez que una válvula de bola tiene fugas, afectará en gran medida al funcionamiento del sistema de transmisión.

Cómo sustituir una válvula de bola

Cuando una válvula de bola falla, es necesario considerar su sustitución para mantener el funcionamiento estable del sistema de transmisión. A continuación se detallan los pasos para sustituir una válvula de bola.

Preparación

Preparación de herramientas

Debe elegir la herramienta de sustitución adecuada según el tipo de sistema de transmisión y el método de conexión entre la válvula de bola y la tubería.

Las herramientas más utilizadas son: llave inglesa, destornillador, cinta selladora, etc. Si la válvula de bola y la tubería están unidas por soldadura, también es necesario preparar una herramienta de corte para facilitar el posterior proceso de sustitución.

Preparar la nueva válvula de bola a sustituir

Elija la nueva válvula de bola de acuerdo con el material de la antigua válvula de bola, que puede ser acero inoxidable, latón o PVC. Las especificaciones, el calibre, el método de conexión de tuberías, etc. de la nueva válvula de bola también deben ser coherentes.

Prepare las piezas de la válvula de bola correspondientes a la válvula de bola antigua

Puede que la válvula de bola no esté completamente averiada, sino que sólo algunas piezas no puedan utilizarse. En este momento, no es necesario sustituir toda la válvula de bola, sino sólo algunas piezas. Por lo tanto, también es necesario preparar las piezas pertinentes.

Paso 1: Apagar el sistema

En primer lugar, debe apagar el interruptor del sistema para impedir que el líquido siga fluyendo. Esto es para evitar que el sistema siga funcionando durante el proceso de sustitución posterior, causando un desperdicio innecesario.

Al mismo tiempo, es necesario abrir el grifo para descargar el medio y la presión dentro del sistema de tuberías para evitar afectar a la posterior sustitución de la válvula de bola.

Paso 2: Retirar y desmontar la válvula de bola antigua

Después de que el sistema de tuberías esté completamente parado, comience el proceso de desmontaje y retirada de la válvula de bola antigua. Este paso se puede dividir en tres métodos de acuerdo con los diferentes métodos de conexión de la válvula de bola.

Conexión roscada

Utilice una llave inglesa para sujetar un lado de la tubería para evitar dañarla durante el giro. Utilice otra llave para empezar a girar la rosca de la válvula de bola hasta que ésta se desconecte de la tubería y se retire la válvula de bola. Si la conexión roscada está demasiado apretada, puede rociar un poco de lubricante para ayudar a que la llave gire suavemente. Tenga cuidado de no dañar las roscas durante este proceso.

Conexión de brida

Utilizando una llave inglesa, afloje los pernos y tuercas de la brida en orden diagonal y, a continuación, retírelos con cuidado y manténgalos juntos. Si los pernos y las tuercas están desgastados y pueden afectar al funcionamiento del sistema de tuberías, también habrá que cambiarlos. A continuación, haga palanca para abrir el hueco entre las bridas, teniendo cuidado de no dañar la junta de estanqueidad, y retire la válvula de bola.

Conexión soldada

Es mejor cortar a lo largo de la línea de soldadura para minimizar el impacto en la tubería. El corte requiere el uso de una máquina de corte profesional. Para cortar es necesario utilizar una máquina de corte profesional. Hay que garantizar la seguridad durante el proceso de corte y llevar equipo de protección para evitar peligros. Después de cortar, limpie los residuos en el punto de corte y límelo para asegurarse de que el corte es suave. Por último, retire la válvula de bola.

Paso 3: Instalar la nueva válvula de bola

Los pasos de instalación también varían en función de cómo se conecte la válvula de bola a la tubería.

Conexión roscada

Aplique cinta selladora o sellador a las roscas de la tubería y, a continuación, alinee la parte roscada de la válvula de bola del tamaño adecuado con la tubería y enrósquela. Asegúrese de que ambas están completamente alineadas para evitar fallos en la conexión roscada. Utilice una llave inglesa para apretar la válvula de bola, pero no emplee una fuerza excesiva que pueda dañar la tubería y la válvula de bola.

Conexión de brida

Prepare una junta de sellado que coincida con el diámetro interior de la brida, e insértela después de alinear el extremo de la brida de la válvula de bola con el extremo de la brida de la tubería. A continuación, inserte el perno en el orificio de la brida y conéctelo con la tuerca; después, apriete los dos en diagonal para garantizar una conexión estanca.

Conexión soldada

Primero limpie el punto de soldadura entre la válvula de bola y la tubería para asegurarse de que no hay impurezas. A continuación, alinee y conecte ambos, y utilice un equipo de soldadura para soldar en la interfaz. Prestar atención al control de la temperatura de soldadura durante el proceso de soldadura. Una vez finalizada la soldadura, manipule la superficie de la pieza soldada para garantizar la suavidad.

Paso 4: Probar y comprobar

Después de instalar la nueva válvula de bola, es necesario probarla y comprobarla. Es necesario poner en marcha el sistema que se cerró al principio para comprobar si hay fugas. Si no hay fugas, entonces el proceso de instalación se ha completado perfectamente. Si hay fugas, es necesario volver a comprobar la válvula de bola.

Conclusión

Los anteriores son algunos de los posibles problemas de las válvulas de bola y pasos específicos sobre cómo reemplazar las válvulas de bola. Creemos que usted ganará mucho después de leer esto.

Las válvulas de bola son válvulas comunes en aplicaciones industriales. Son ampliamente aplicables y populares en el mercado. Si necesita una válvula de bola de alto rendimiento y buena durabilidad, no dude en ponerse en contacto con nosotros. Trabajaremos duro para ayudarle a garantizar el buen funcionamiento de su sistema de tuberías.