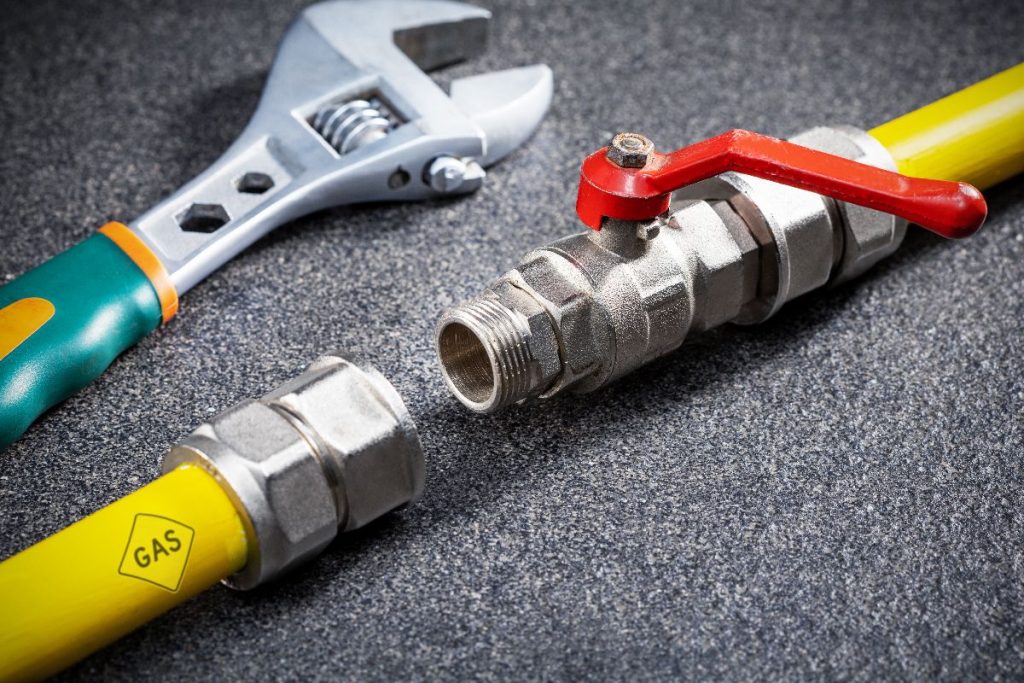

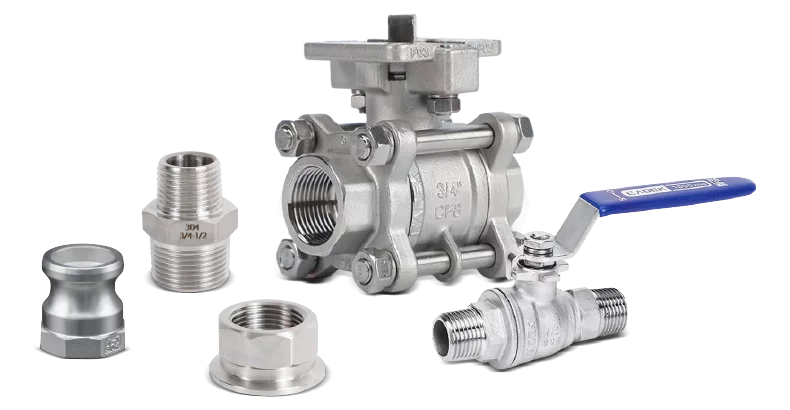

Al elegir válvulas para su sistema de tuberías, es esencial comprender las diferencias entre una válvula de compuerta y un válvula de globoEstos dos tipos de válvulas tienen funciones distintas, y seleccionar la adecuada para sus necesidades puede tener un impacto significativo en el rendimiento de su sistema. En esta guía, exploraremos las características clave, las ventajas y las mejores aplicaciones de las válvulas de compuerta y de globo.

¿Qué es una válvula de compuerta?

Una válvula de compuerta recibe su nombre por su disco, que se asemeja a una compuerta. La válvula funciona subiendo o bajando el disco, lo que permite que la válvula esté completamente abierta o completamente cerrada.

Características principales:

- Operación todo o nadaLas válvulas de compuerta están diseñadas para abrirse o cerrarse completamente. No son aptas para regular el caudal.

- Diseño simple:La estructura interna de las válvulas de compuerta es sencilla y tiene menos piezas, lo que hace que sea fácil su mantenimiento.

- Función de aislamiento:Ideales para aislar secciones de un sistema de tuberías, las válvulas de compuerta evitan el flujo de fluido cuando están cerradas.

¿Por qué elegir una válvula de compuerta?

- Baja resistencia a los fluidosCuando están completamente abiertas, las válvulas de compuerta proporcionan una resistencia mínima, lo que las hace perfectas para aplicaciones de alto flujo.

- Caída mínima de presión:El diseño simple garantiza una baja caída de presión cuando pasa el fluido.

- RentableLas válvulas de compuerta generalmente son menos costosas que otros tipos y ofrecen un valor excelente para aplicaciones básicas de encendido y apagado.

Aplicaciones de las válvulas de compuerta:

- Industria del petróleo y el gas:Las válvulas de compuerta se utilizan para aislar tuberías en sistemas de petróleo y gas natural.

- Tratamiento y suministro de agua:En los sistemas de tratamiento y distribución de agua, se utilizan válvulas de compuerta para cortar el flujo cuando es necesario.

- Procesado químico:Las válvulas de compuerta ayudan a mantener operaciones estables a largo plazo en tuberías químicas.

¿Qué es una válvula de globo?

Las válvulas de globo están diseñadas para controlar el flujo de fluidos, lo que las hace ideales para estrangulamiento y regulación. Su cuerpo redondo y disco de tipo tapón son perfectos para ajustar con precisión el flujo del fluido.

Características principales:

- Control de flujo precisoLas válvulas de globo están diseñadas específicamente para controlar y regular el flujo de fluido.

- Estructura interna compleja:Debido al intrincado diseño interno, estas válvulas provocan mayor resistencia y caída de presión en comparación con las válvulas de compuerta.

- Flujo direccionalLas válvulas de globo son direccionales, lo que significa que controlan la dirección del flujo del fluido.

¿Por qué elegir una válvula de globo?

- Control de flujo ajustado:Las válvulas de globo proporcionan ajustes precisos al flujo de fluido, lo que las hace ideales para sistemas donde es necesaria la regulación del flujo.

- Excelente selladoCuando están completamente cerradas, las válvulas de globo proporcionan un sellado excepcional para evitar fugas.

- Fácil mantenimientoGracias a su construcción relativamente simple, las válvulas de globo son fáciles de mantener y reparar.

Aplicaciones de las válvulas de globo:

- Sistemas de refrigeración:Las válvulas de globo se utilizan para regular el flujo del fluido de enfriamiento, garantizando una temperatura constante.

- Sistemas de vapor:Ayudan a controlar el flujo de vapor en los sistemas de calefacción industriales.

- Sistemas de combustible:En los sistemas de combustible, las válvulas de globo regulan el flujo de combustible para garantizar un rendimiento óptimo.

Válvula de compuerta vs. válvula de globo: Diferencias clave

| Característica | Válvula de compuerta | Válvula de globo |

| Función primaria | Aislamiento del flujo de fluidos | Regulación y estrangulamiento del caudal |

| Resistencia al flujo | Baja resistencia cuando está completamente abierto | Mayor resistencia gracias a un diseño complejo |

| Caída de presión | Caída mínima de presión | Mayor caída de presión |

| Sellado | Puede aislar pero no ofrece un sellado preciso. | Excelente sellado cuando está completamente cerrado. |

| Mantenimiento | Simple, menos mantenimiento | Fácil de mantener pero requiere más atención. |

| Coste | Menos costoso | Generalmente más caro |

Conclusión

- Elija una válvula de compuerta Si necesita una válvula de aislamiento en sistemas de alto caudal, las válvulas de compuerta son ideales para aplicaciones que requieren un estado completamente abierto o completamente cerrado, como en oleoductos y gasoductos o sistemas de tratamiento de agua.

- Elija una válvula de globo Si su sistema requiere un control preciso del caudal de fluido, las válvulas de globo son perfectas para regular el caudal en aplicaciones como sistemas de refrigeración, sistemas de vapor o líneas de combustible.

Preguntas frecuentes rápidas

¿Cuál es la diferencia entre una válvula de compuerta y una válvula de globo?

Las válvulas de compuerta se utilizan para aislar el flujo de fluidos y son ideales para sistemas que requieren posiciones de apertura o cierre total. Las válvulas de globo, por otro lado, están diseñadas para estrangular y controlar el flujo de fluidos con alta precisión.

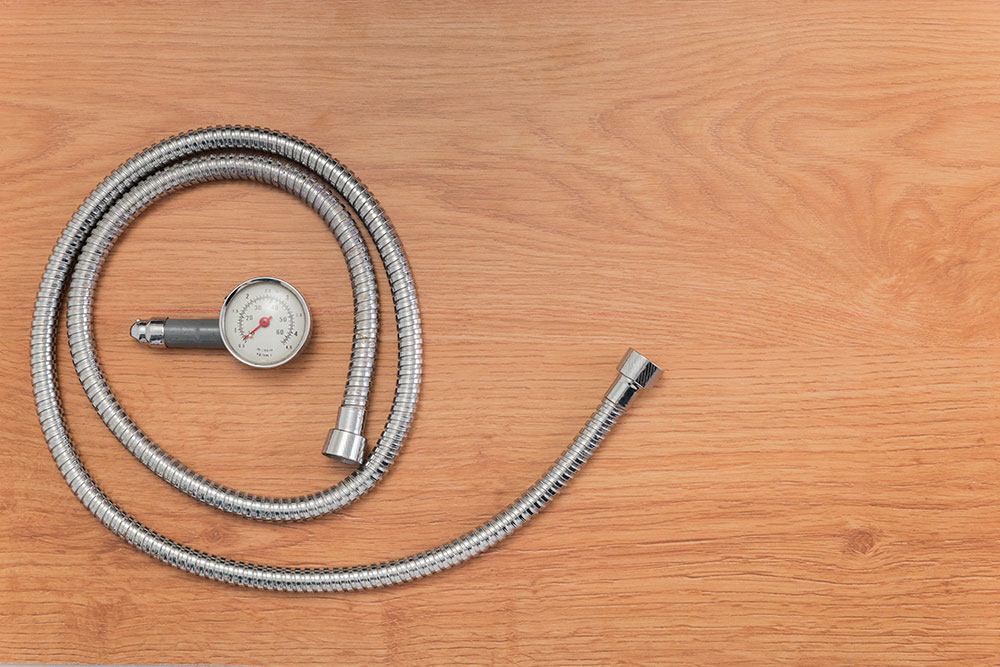

¿Qué válvula es mejor para sistemas de alto caudal?

Las válvulas de compuerta son la mejor opción para aplicaciones de alto flujo, ya que ofrecen una resistencia mínima cuando están completamente abiertas.

¿Puedo utilizar una válvula de globo para aislamiento?

Si bien las válvulas de globo ofrecen un excelente sellado, no suelen utilizarse para aislamiento. Las válvulas de compuerta son más adecuadas para ese propósito.

Si necesita ayuda o más detalles sobre cómo elegir la válvula adecuada para su sistema, Contacto ¡hoy!