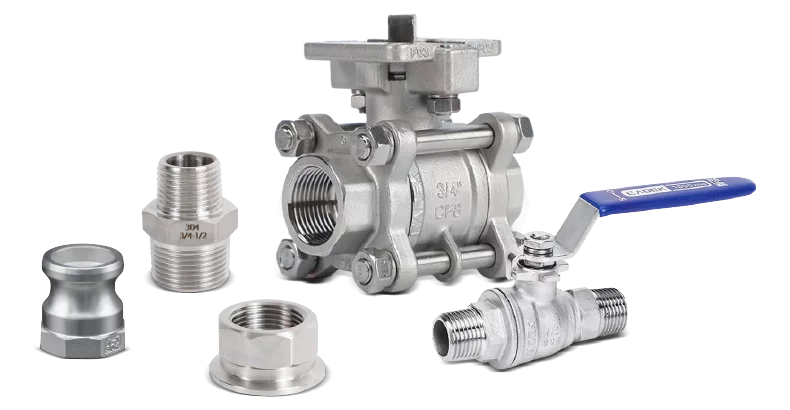

Вы хотите знать, как изготавливается кулачковый замок из нержавеющей стали, обеспечивающий бесперебойную работу вашей трансмиссионной системы и оборудования? Через какие жесткие процессы и строгие испытания он проходит?

Если ответ положительный, то вы получите нужную информацию из этой статьи. Вы можете узнать о процессе производства камлока из нержавеющей стали, пройдя следующие 16 шагов, и получить ответы на свои вопросы.

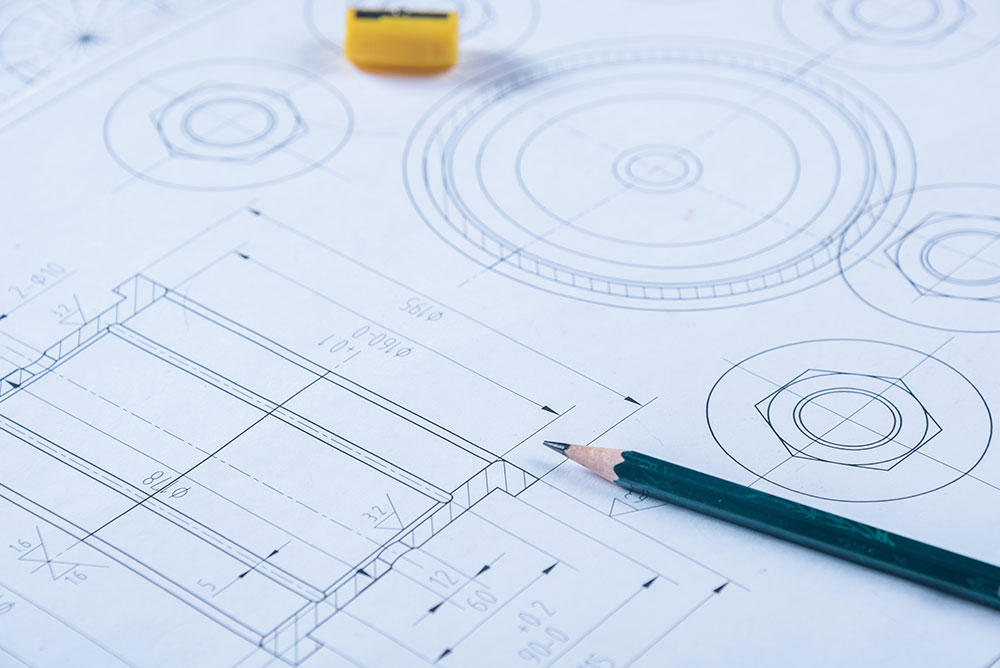

Шаг 1: Настройте форму

Во-первых, подберите форму. Отличный продукт получается из высококачественной пресс-формы. Стандартная высококачественная форма не даст плохого продукта.

Поэтому дизайн пресс-формы имеет решающее значение. Она является основой всего. Он должен быть подтвержден несколькими сторонами, прежде чем можно будет продолжить другие процессы. Если при изготовлении пресс-формы не удается достичь хороших результатов, ее необходимо переделывать до тех пор, пока не будет изготовлена высококачественная пресс-форма.

Поэтому сначала необходимо изготовить соответствующую форму в соответствии с чертежом, и только после того, как форма будет изготовлена, можно приступать к следующему процессу.

Шаг 2: Впрыскивание восковой формы

Впрыскивание воска в форму - очень важный этап. После изготовления формы необходимо предварительно нагреть ее, чтобы воск равномерно растекался и заполнил всю форму. Затем следует приступить к впрыску воска в форму.

Для литья восковых форм в основном используется высококачественный стабильный среднетемпературный воск, а температура окружающей среды стабильно держится на уровне 24-26℃. Поскольку воск имеет определенные требования к окружающей среде, он будет деформироваться, если будет слишком горячим, что повлияет на качество продукции и эффективность производства.

Полуавтоматические машины можно использовать при небольшом количестве продукции, а полностью автоматические - при больших партиях. Использование автоматизированных машин позволяет точно контролировать процесс изготовления продукции, что гарантирует отсутствие несчастных случаев в процессе производства.

Воск поступает в форму через автоматическую машину, равномерно заполняя форму и постепенно формируя восковую модель. Когда восковая модель полностью сформирована, этот этап завершается.

Шаг 3: Восстановление восковой формы

После впрыска в восковую форму вы можете обнаружить, что существует проблема с соединением между формами, что влияет на форму или эстетику изделия, или что избыток воска выливается в другие места или переливается через край. В это время требуется ремонт восковых форм.

При ремонте восковой формы будут устранены все проблемные участки или удалены излишки воска, чтобы обеспечить качество и целостность изделия. После этого изделие будет проверено на наличие пузырьков, трещин или очевидных дефектов.

Шаг 4: Сварка восковой формы

Различные структуры и дизайны продуктов имеют разное расположение, некоторые из них располагаются горизонтально, а некоторые - вертикально.

Как правило, конкретный проект по сварке восковых форм разрабатывается на основе структуры и характеристик изделия, например, сколько деталей будет в строке и как они будут расположены. Они будут четко прописаны, чтобы их можно было использовать в качестве стандартного справочника для производственного процесса.

Шаг 5: Изготовление формы

В процессе изготовления формы в качестве материалов для изготовления формы обычно используются цирконовый песок и циркониевый порошок, которые смешиваются в определенной пропорции для получения вязкой и устойчивой к высоким температурам суспензии. Затем восковая форма погружается в суспензию, чтобы равномерно покрыть поверхность восковой формы.

После этого восковая форма, покрытая суспензией, помещается в сушильную камеру для сушки. В каждой сушильной камере поддерживается постоянная температура и влажность в течение 24 часов, чтобы обеспечить эффективную сушку продукта. В разных сушильных камерах поддерживается разная температура.

Далее процесс нанесения суспензии и сушки повторяется до тех пор, пока толщина формы не достигнет заданного стандарта.

Шаг 6: Депарафинизация

После изготовления формы выполняется этап депарафинизации.

Этот этап необходимо выполнить в чайнике для депарафинизации. Поместите в него форму, поддерживайте высокую температуру окружающей среды и высокое давление, дождитесь, пока воск в форме расплавится и вытечет, а форма останется.

Шаг 7: Заливка

Заливка также является очень важным этапом.

Сначала поместите форму в печь для обжига на природном газе и нагрейте ее до температуры около 1000 градусов. Затем одновременно нагрейте стальной материал до 1600 градусов. После того как стальной материал нагреется до необходимого уровня, приступайте к заливке.

Этот шаг связан с определенным риском, поэтому обратите внимание на безопасность персонала.

Шаг 8: Потерянный узор

После охлаждения и застывания отливки получается черновая заготовка.

Следующий шаг - потерянный образец. Разбейте форму с помощью ломика и извлеките отливку из нержавеющей стали. Это заготовка для изделия.

Затем эта заготовка будет обработана и доработана, чтобы постепенно превратиться в точный и высококачественный камлок из нержавеющей стали.

Шаг 9: Вырезание

В процессе заливки образуются некоторые необходимые заливочные затворы и стояки.

Заливочная горловина - это канал для поступления расплавленного металла в отливку, а стояк - дополнительная деталь, добавляемая в процессе литья металла для предотвращения усадки материала.

Эта деталь необходима в процессе производства, но в конечном продукте она не нужна. Поэтому такие заливочные затворы и стояки необходимо отрезать и отделить от готового изделия, чтобы не нарушить последующую обработку.

Шаг 10: Шлифовка

После резки на поверхности изделия и в таких местах, как заливные горловины, образуются неровности, которые могут представлять собой заусенцы, выступы и т. д. Это повлияет на плоскостность, гладкость и целостность изделия.

Поэтому необходимо шлифовальное оборудование, чтобы отшлифовать эти неровные участки, чтобы можно было выполнить следующий этап.

Шаг 11: Маринование

Этот этап требует использования кислотного раствора для химической реакции с оксидом металла на поверхности изделия, чтобы удалить оксидный слой на поверхности заготовки изделия, делая поверхность заготовки изделия относительно гладкой.

Шаг 12: Дробеструйная обработка

После травления можно приступать к дробеструйной обработке.

Дробеструйная обработка подразумевает использование высокоскоростной вращающейся стальной дроби для удаления остатков оксидного слоя, остатков стального шлака и ржавчины на поверхности заготовки изделия, благодаря чему заготовка изделия постепенно приобретает первоначальный цвет нержавеющей стали.

Это заготовка для конечного продукта.

Шаг 13: Осмотр и хранение

Готовые заготовки должны пройти множество проверок на соответствие стандартам и спецификациям, прежде чем они будут официально помещены на хранение.

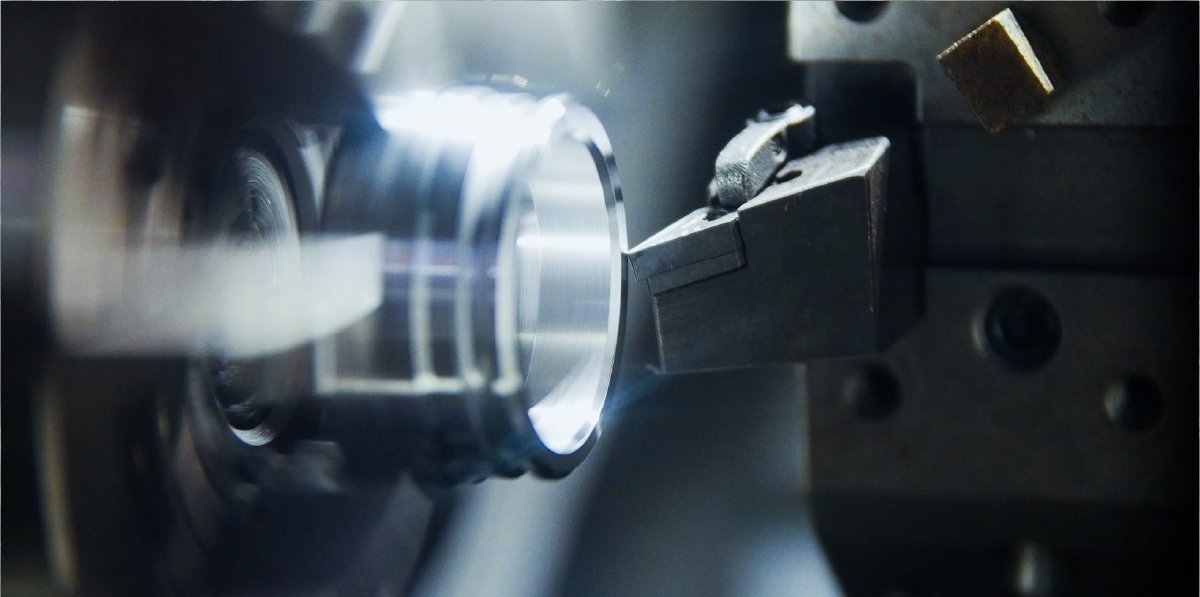

Шаг 14: Обработка с ЧПУ

После того как заготовка изделия сформирована, необходимо провести дальнейшую обработку.

Станки с ЧПУ необходимы для полировки и уточнения размеров, точности, резьбы и других более подробных данных изделия, чтобы оптимизировать и улучшить качество и точность конечного продукта.

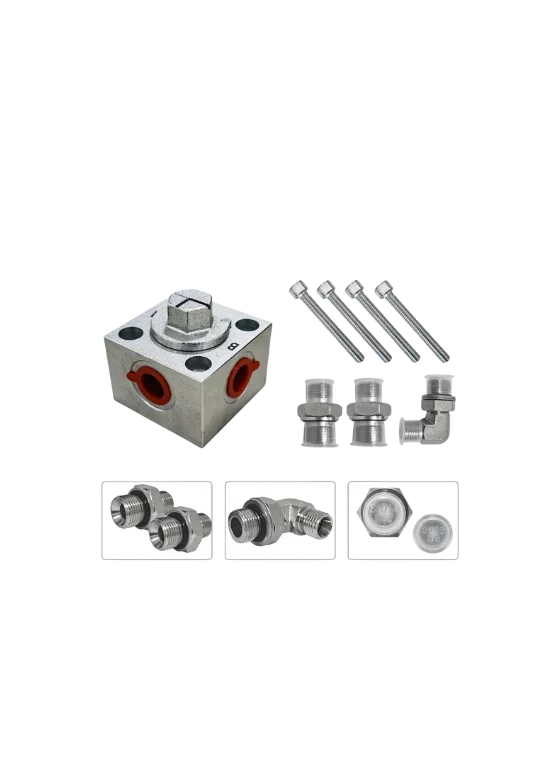

Шаг 15: Хранение готовой продукции

На этом этапе происходит изготовление изделия, и после ряда точных проверок и испытаний готовый замок из нержавеющей стали попадает на склад.

На этом этапе процесса в основном используются различные контрольные приборы и оборудование для проверки размера, резьбы, угла, полноты и т. д. Герметичность и срок службы готового изделия также строго проверяются, чтобы убедиться, что продукт соответствует всем стандартам.

Шаг 16: Упаковка и доставка

Наконец, в соответствии с количеством заказа и требованиями заказчика к упаковке производится соответствующая и разумная упаковка.

После того как все будет готово, товар будет отправлен.

Заключение

Выше приведен 16-этапный процесс производства камлока из нержавеющей стали.

После прочтения этой статьи большинство ваших вопросов должны были получить ответы, и вы должны иметь определенное представление о процессе производства замков из нержавеющей стали.

Если у вас есть другие вопросы или вы хотите получить дополнительную информацию, пишите нам.