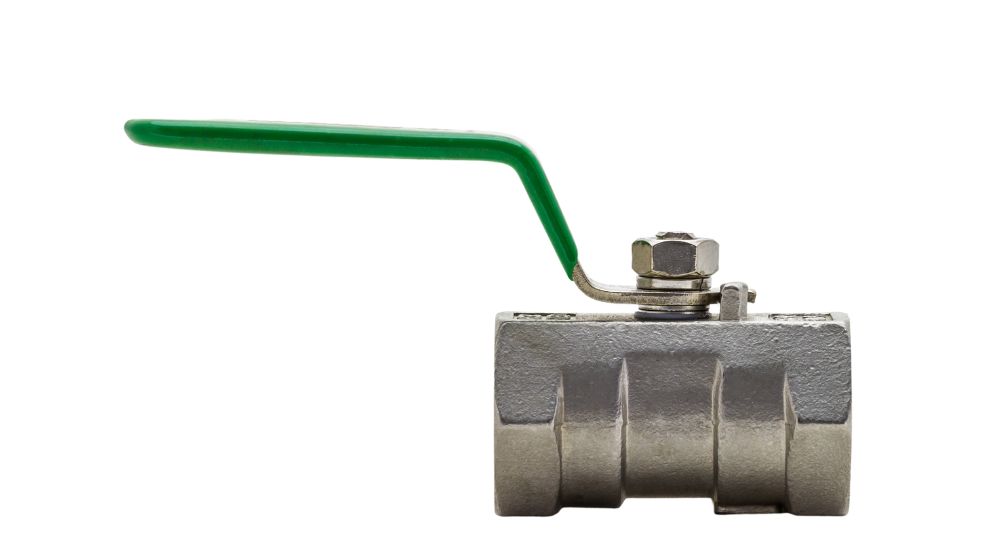

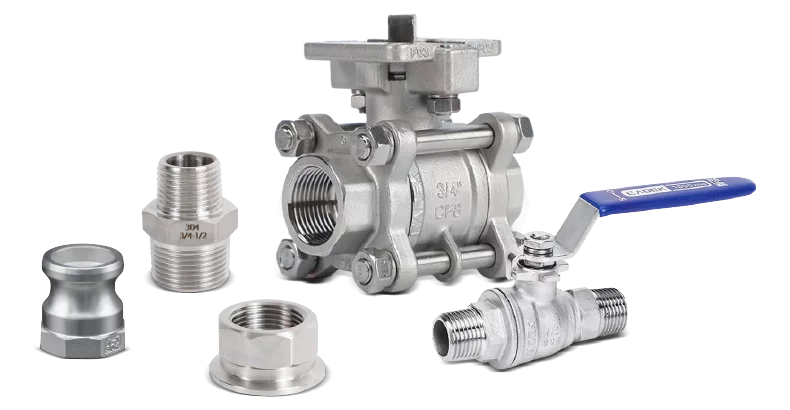

Válvulas de esfera são amplamente utilizadas em sistemas de tubulação para transmissão de fluidos e vidros. Elas apresentam excelentes propriedades de vedação, durabilidade e resistência à corrosão. No entanto, após uso frequente e prolongado, as válvulas de esfera também podem apresentar mau funcionamento e danos. Nesse caso, é necessário substituí-las.

Neste artigo, você aprenderá sobre problemas comuns com válvulas de esfera, etapas de substituição de válvulas de esfera e outras informações para ajudar a manter a operação estável e contínua do seu sistema de transmissão.

Problemas comuns

As válvulas de esfera são uma parte importante do sistema de transmissão de tubos e desempenham um papel fundamental. No entanto, qualquer coisa está sujeita a mau funcionamento após o uso prolongado, e as válvulas de esfera não são exceção. A seguir, são apresentados problemas comuns que podem ocorrer durante o uso de válvulas de esfera.

Danos ao cabo

A manivela pode ficar danificada, presa ou incapaz de girar devido ao uso e desgaste prolongados. Ou, se você girar a manivela com muita força, ela quebrará facilmente, afetando o uso da válvula de esfera, o que pode fazer com que ela não consiga abrir ou fechar.

Corrosão severa

Durante o uso e a operação prolongados, diversas partes da válvula de esfera sofrerão corrosão em graus variados. A corrosão pode causar mau funcionamento da válvula de esfera e contaminar o fluido transmitido.

Acúmulo de sedimentos

Devido ao fluxo prolongado do fluido, pode ocorrer acúmulo gradual de sedimentos dentro da válvula de esfera e na conexão com a tubulação. Se não forem limpos a tempo, a eficiência da transmissão do fluido será afetada e até mesmo a estabilidade da válvula de esfera será afetada.

Vazamento de válvula

Válvulas de esfera podem apresentar vazamentos durante o uso. Há muitas razões para isso, como folgas na haste da válvula ou desgaste do anel de vedação. Em resumo, um vazamento na válvula de esfera afeta significativamente o funcionamento do sistema de transmissão.

Como substituir uma válvula de esfera

Quando uma válvula de esfera falha, é necessário considerar sua substituição para manter a operação estável do sistema de transmissão. A seguir, são apresentados os passos detalhados sobre como substituir uma válvula de esfera.

Preparação

Preparação de ferramentas

Você precisa escolher a ferramenta de substituição apropriada de acordo com o tipo de sistema de transmissão e o método de conexão entre a válvula de esfera e o tubo.

Ferramentas comumente usadas incluem: chave inglesa, chave de fenda, fita de vedação, etc. Se sua válvula de esfera e tubo estiverem conectados por solda, você também precisará preparar uma ferramenta de corte para facilitar o processo de substituição subsequente.

Preparar a nova válvula de esfera para ser substituída

Escolha a nova válvula de esfera de acordo com o material da válvula de esfera antiga, que pode ser aço inoxidável, latão ou PVC. As especificações, calibre, método de conexão da tubulação, etc. da nova válvula de esfera também precisam ser consistentes.

Prepare as peças relevantes da válvula de esfera correspondentes à válvula de esfera antiga

Talvez a válvula de esfera não esteja completamente defeituosa, mas apenas algumas peças não possam ser utilizadas. Neste momento, você não precisa substituir a válvula de esfera inteira, apenas algumas peças. Portanto, também é necessário preparar as peças relevantes.

Etapa 1: Desligue o sistema

Primeiro, você precisa desligar o interruptor do sistema para interromper o fluxo do fluido. Isso evita que o sistema continue funcionando durante o processo de substituição subsequente, causando desperdício desnecessário.

Ao mesmo tempo, você precisa abrir a torneira para descarregar o meio e a pressão dentro do sistema de tubulação para evitar afetar a substituição subsequente da válvula de esfera.

Etapa 2: Remova e desmonte a válvula de esfera antiga

Após a parada completa do sistema de tubulação, inicie o processo de remoção e desmontagem da válvula de esfera antiga. Esta etapa pode ser dividida em três métodos, de acordo com os diferentes métodos de conexão da válvula de esfera.

Conexão rosqueada

Use uma chave inglesa para segurar um lado do tubo para evitar danos durante a rotação. Use outra chave inglesa para começar a girar as roscas da válvula de esfera até que ela se desconecte do tubo e seja removida. Se a conexão rosqueada estiver muito apertada, você pode borrifar um pouco de lubrificante para ajudar a chave a girar suavemente. Tenha cuidado para não danificar as roscas durante esse processo.

Conexão de flange

Usando uma chave inglesa, afrouxe os parafusos e porcas do flange em ordem diagonal e, em seguida, remova-os com cuidado, mantendo-os juntos. Se os parafusos e porcas estiverem desgastados e puderem afetar o funcionamento do sistema de tubulação, eles também precisarão ser substituídos. Em seguida, force a abertura entre os flanges, tomando cuidado para não danificar a junta de vedação, e remova a válvula de esfera.

Conexão soldada

É melhor cortar ao longo da linha de solda para minimizar o impacto no tubo. É necessário usar uma máquina de corte profissional para operá-lo. O corte requer o uso de uma máquina de corte profissional. A segurança deve ser garantida durante o processo de corte e o uso de equipamentos de proteção individual (EPI) deve ser usado para evitar perigos. Após o corte, limpe os resíduos no ponto de corte e lixe-os para garantir que o corte seja suave. Por fim, remova a válvula de esfera.

Etapa 3: Instale a nova válvula de esfera

As etapas de instalação também variam dependendo de como a válvula de esfera está conectada ao tubo.

Conexão rosqueada

Aplique fita de vedação ou selante nas roscas do tubo e, em seguida, alinhe a parte rosqueada da válvula de esfera de tamanho apropriado com o tubo e rosqueie-a. Certifique-se de que ambos estejam completamente alinhados para evitar falhas na conexão rosqueada. Use uma chave inglesa para apertar a válvula de esfera, mas não use força excessiva para não danificar o tubo e a válvula de esfera.

Conexão de flange

Prepare uma junta de vedação que corresponda ao diâmetro interno do flange e insira-a após alinhar a extremidade do flange da válvula de esfera com a extremidade do flange do tubo. Em seguida, insira o parafuso no furo do flange e conecte-o à porca. Em seguida, aperte os dois parafusos na diagonal para garantir uma conexão firme.

Conexão soldada

Primeiro, limpe o ponto de soldagem entre a válvula de esfera e o tubo para garantir que não haja impurezas. Em seguida, alinhe e conecte os dois, e use equipamento de soldagem para soldar na interface. Preste atenção ao controle da temperatura de soldagem durante o processo. Após a conclusão da soldagem, manuseie a superfície da peça soldada para garantir a lisura.

Etapa 4: Teste e verifique

Após instalar a nova válvula de esfera, você precisa testá-la e verificá-la. É necessário ligar o sistema que foi desligado inicialmente para verificar se há vazamentos. Se não houver vazamentos, o processo de instalação estará concluído. Se houver vazamentos, será necessário verificar novamente a válvula de esfera.

Conclusão

Acima, apresentamos alguns possíveis problemas com válvulas de esfera e etapas específicas para sua substituição. Acreditamos que você terá muito a ganhar com a leitura.

Válvulas de esfera são válvulas comuns em aplicações industriais. São amplamente aplicáveis e populares no mercado. Se você precisa de uma válvula de esfera de alto desempenho com boa durabilidade, entre em contato conosco. Trabalharemos arduamente para ajudar você a garantir o bom funcionamento do seu sistema de tubulação.