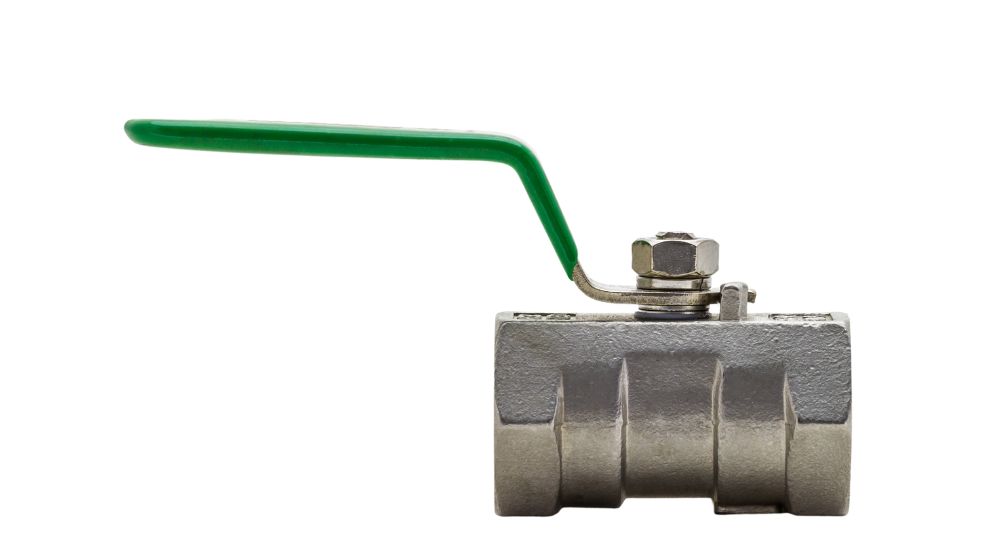

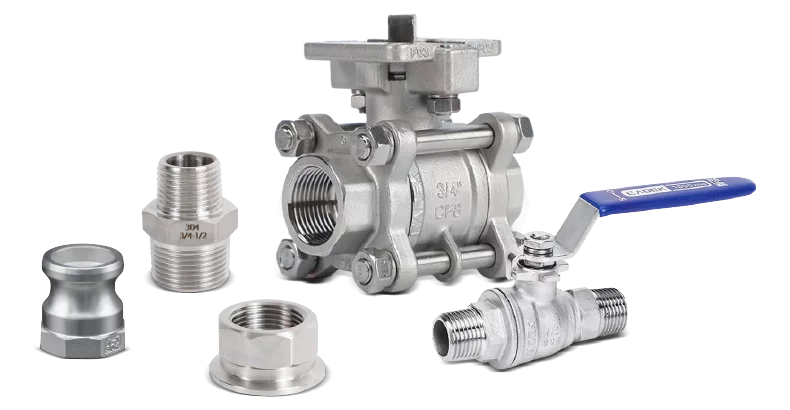

Zawory kulowe są szeroko stosowane w systemach rurociągów do przesyłu cieczy i szkła. Charakteryzują się doskonałą szczelnością, trwałością i odpornością na korozję. Jednak po długotrwałym, intensywnym użytkowaniu zawory kulowe mogą również działać nieprawidłowo i ulec uszkodzeniu. W takiej sytuacji konieczna jest wymiana zaworu kulowego.

W tym artykule dowiesz się o typowych problemach z zaworami kulowymi, krokach wymiany zaworów kulowych i innych informacjach, które pomogą Ci utrzymać stabilną i ciągłą pracę Twojego układu przekładniowego.

Typowe problemy

Zawory kulowe są ważnym elementem systemu przesyłowego i odgrywają istotną rolę. Jednak wszystko jest podatne na awarie po długotrwałym użytkowaniu, a zawory kulowe nie są wyjątkiem. Poniżej przedstawiono typowe problemy, które mogą wystąpić podczas użytkowania zaworów kulowych.

Radzenie sobie z uszkodzeniami

Uchwyt może ulec uszkodzeniu, zablokowaniu lub uniemożliwić jego obrót z powodu długotrwałego użytkowania i zużycia. Jeśli często obracasz uchwyt zbyt mocno, łatwo ulegnie on uszkodzeniu, co wpłynie na działanie zaworu kulowego, uniemożliwiając jego otwieranie lub zamykanie.

Silna korozja

Podczas długotrwałego użytkowania i eksploatacji, różne części zaworu kulowego ulegają korozji w różnym stopniu. Korozja może spowodować nieprawidłowe działanie zaworu kulowego i zanieczyszczenie przesyłanego płynu.

Akumulacja osadów

W wyniku długotrwałego przepływu medium wewnątrz zaworu kulowego i na połączeniu z rurą może stopniowo gromadzić się osad. Jeśli nie zostanie on usunięty na czas, wpłynie to na wydajność przesyłu medium, a nawet na stabilną pracę zaworu kulowego.

Nieszczelność zaworu

Zawory kulowe mogą przeciekać podczas użytkowania. Przyczyn może być wiele, np. szczeliny w trzpieniu zaworu lub zużycie uszczelki typu O-ring. Krótko mówiąc, nieszczelność zaworu kulowego ma znaczący wpływ na działanie układu napędowego.

Jak wymienić zawór kulowy

W przypadku awarii zaworu kulowego należy rozważyć jego wymianę, aby zapewnić stabilną pracę układu napędowego. Poniżej przedstawiono szczegółowe instrukcje dotyczące wymiany zaworu kulowego.

Przygotowanie

Przygotowanie narzędzi

Należy wybrać odpowiednie narzędzie zamienne w zależności od rodzaju układu przeniesienia napędu i sposobu połączenia zaworu kulowego z rurą.

Do powszechnie używanych narzędzi należą: klucz, śrubokręt, taśma uszczelniająca itp. Jeśli zawór kulowy i rura są połączone za pomocą spawania, należy również przygotować narzędzie tnące, które ułatwi późniejszy proces wymiany.

Przygotuj nowy zawór kulowy do wymiany

Wybierz nowy zawór kulowy zgodnie z materiałem, z którego wykonany jest stary zawór kulowy, np. stalą nierdzewną, mosiądzem lub PVC. Parametry techniczne, kaliber, sposób podłączenia rur itp. nowego zaworu kulowego również muszą być spójne.

Przygotuj odpowiednie części zaworu kulowego odpowiadające staremu zaworowi kulowemu

Być może zawór kulowy nie jest całkowicie uszkodzony, ale tylko niektóre jego części nie nadają się do użytku. W tym momencie nie ma potrzeby wymiany całego zaworu kulowego, a jedynie jego wybranych części. Dlatego konieczne jest również przygotowanie odpowiednich części.

Krok 1: Wyłącz system

Najpierw należy wyłączyć system, aby zatrzymać przepływ płynu. Pozwoli to uniknąć dalszej pracy systemu podczas kolejnej wymiany, co generowałoby niepotrzebne straty.

Jednocześnie należy otworzyć kran, aby spuścić medium i ciśnienie z instalacji rurowej, co pozwoli uniknąć problemów podczas wymiany zaworu kulowego.

Krok 2: Wyjmij i zdemontuj stary zawór kulowy

Po całkowitym zatrzymaniu systemu rurowego, należy rozpocząć proces demontażu starego zaworu kulowego. Ten etap można podzielić na trzy metody, w zależności od sposobu podłączenia zaworu kulowego.

Połączenie gwintowane

Przytrzymaj kluczem jedną stronę rury, aby zapobiec jej uszkodzeniu podczas obracania. Użyj drugiego klucza, aby rozpocząć obracanie gwintów zaworu kulowego, aż zawór kulowy zostanie odłączony od rury i wyjęty. Jeśli połączenie gwintowane jest zbyt ciasne, możesz spryskać klucz niewielką ilością smaru, aby ułatwić płynne obracanie. Uważaj, aby nie uszkodzić gwintów podczas tego procesu.

Połączenie kołnierzowe

Za pomocą klucza poluzuj śruby i nakrętki na kołnierzu po przekątnej, a następnie ostrożnie je wyjmij i trzymaj razem. Jeśli śruby i nakrętki okażą się zużyte i mogą wpływać na działanie systemu rur, należy je również wymienić. Następnie podważ szczelinę między kołnierzami, uważając, aby nie uszkodzić uszczelki, i wyjmij zawór kulowy.

Połączenie spawane

Najlepiej ciąć wzdłuż linii spoiny, aby zminimalizować wpływ na rurę. Do obsługi tej maszyny należy użyć profesjonalnej przecinarki. Cięcie wymaga użycia profesjonalnej przecinarki. Podczas cięcia należy zadbać o bezpieczeństwo i nosić sprzęt ochronny, aby uniknąć niebezpieczeństwa. Po cięciu należy oczyścić pozostałości w miejscu cięcia i zeszlifować je, aby zapewnić gładkie cięcie. Na koniec należy zdemontować zawór kulowy.

Krok 3: Zainstaluj nowy zawór kulowy

Etapy instalacji różnią się także w zależności od sposobu podłączenia zaworu kulowego do rury.

Połączenie gwintowane

Nałóż taśmę uszczelniającą lub uszczelniacz na gwinty rury, a następnie wyrównaj gwintowaną część zaworu kulowego o odpowiednim rozmiarze z rurą i wkręć ją. Upewnij się, że oba elementy są idealnie wyrównane, aby uniknąć uszkodzenia połączenia gwintowanego. Użyj klucza, aby dokręcić zawór kulowy, ale nie używaj nadmiernej siły, aby nie uszkodzić rury i zaworu kulowego.

Połączenie kołnierzowe

Przygotuj uszczelkę pasującą do średnicy wewnętrznej kołnierza i załóż ją po wyrównaniu końca kołnierza zaworu kulowego z końcem kołnierza rury. Następnie włóż śrubę w otwór kołnierza i połącz ją z nakrętką, a następnie dokręć obie śruby po przekątnej, aby zapewnić szczelne połączenie.

Połączenie spawane

Najpierw oczyść miejsce spawania między zaworem kulowym a rurą, aby upewnić się, że nie ma w nim zanieczyszczeń. Następnie wyrównaj i połącz oba elementy, a następnie użyj spawarki do spawania na styku. Podczas spawania zwróć uwagę na kontrolowanie temperatury spawania. Po zakończeniu spawania, obrób powierzchnię spawanego elementu, aby upewnić się, że jest gładka.

Krok 4: Testowanie i sprawdzanie

Po zamontowaniu nowego zaworu kulowego należy go przetestować i sprawdzić. Należy uruchomić system, który został wyłączony na początku, aby sprawdzić szczelność. Jeśli nie ma wycieków, proces instalacji został pomyślnie zakończony. Jeśli występują wycieki, należy ponownie sprawdzić zawór kulowy.

Wniosek

Powyżej przedstawiamy kilka potencjalnych problemów z zaworami kulowymi i szczegółowe instrukcje dotyczące ich wymiany. Wierzymy, że po przeczytaniu tego tekstu wiele zyskasz.

Zawory kulowe to popularne zawory w zastosowaniach przemysłowych. Są szeroko stosowane i popularne na rynku. Jeśli potrzebujesz wydajnego i trwałego zaworu kulowego, skontaktuj się z nami. Dołożymy wszelkich starań, aby zapewnić płynne działanie Twojego systemu rurociągów.