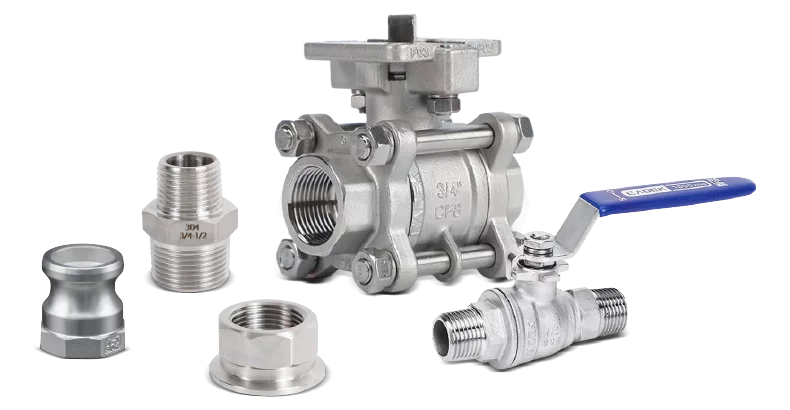

En la fabricación de acoplamientos Camlock —un componente vital en diversas industrias para conexiones rápidas de mangueras—, la elección del método de fundición puede afectar significativamente la calidad, el coste y el rendimiento del producto final. Comprender las diferencias entre la fundición en molde permanente, la fundición en arena, la fundición a presión y la fundición a la cera perdida es crucial para seleccionar el proceso más adecuado. Esta guía completa profundiza en las ventajas y desventajas de cada técnica de fundición, centrándose en su aplicación en la producción de acoplamientos Camlock de alta calidad.

Comprensión de los métodos de fundición

Antes de comparar los métodos de fundición, repasemos brevemente cada proceso:

- Fundición en molde permanenteConsiste en verter metal fundido en un molde reutilizable fabricado con metal. El molde suele estar recubierto para evitar la adherencia y controlar la velocidad de enfriamiento. Para más información sobre la importancia de la fundición en molde permanente en la producción de acoplamientos Camlock, consulte nuestro artículo sobre El papel de la fundición en molde permanente en los acoplamientos Camlock.

- Fundición en arenaUtiliza un molde de arena desechable para formar piezas metálicas. El molde de arena se destruye después de cada uso, pero permite versatilidad en forma y tamaño.

- Fundición a presión: Emplea alta presión para introducir el metal fundido en un molde de acero (matriz). Ideal para la producción en masa de piezas de alta precisión.

- Fundición de inversiónTambién conocido como fundición a la cera perdida, este método crea un molde cerámico a partir de un modelo de cera. La cera se funde y el metal fundido se vierte en la cavidad.

Fundición en molde permanente

Ventajas

- Propiedades mecánicas mejoradas:Debido a las rápidas velocidades de enfriamiento proporcionadas por los moldes de metal, la fundición en molde permanente a menudo da como resultado una estructura de grano más fino, lo que mejora las propiedades mecánicas de los acoplamientos camlock.

- Buen acabado superficial y precisión dimensional:Los moldes reutilizables ofrecen dimensiones consistentes y un acabado de superficie más suave, lo que reduce la necesidad de un mecanizado extenso.

- Rentable para volúmenes de producción medianos:Si bien el costo inicial del molde es más alto que el de la fundición en arena, resulta económico en producciones medianas debido a la reutilización del molde.

- Porosidad reducida:El proceso de enfriamiento controlado minimiza la retención de gas, lo que produce piezas fundidas más densas y resistentes.

Desventajas

- Complejidad limitadaLos moldes permanentes son menos adaptables a diseños muy intrincados en comparación con la fundición en arena o la fundición de inversión.

- Limitaciones materiales:No todos los metales son adecuados para la fundición en molde permanente; funciona mejor con metales no ferrosos como aleaciones de aluminio y magnesio.

- Costos iniciales más altos:El costo de crear moldes de metal duraderos es significativo, lo que los hace menos rentables para producciones de bajo volumen.

Fundición en arena

Ventajas

- Versatilidad en tamaño y diseño:La fundición en arena puede producir componentes de acoplamiento de leva grandes y complejos que podrían resultar difíciles para otros métodos.

- Costos de herramientas iniciales más bajos:Dado que los moldes de arena son desechables y están hechos de materiales fácilmente disponibles, los costos iniciales son relativamente bajos.

- Flexibilidad del material:Adecuado para fundir una amplia gama de metales, incluidas aleaciones ferrosas y no ferrosas.

Desventajas

- Acabado superficial y precisión:La fundición en arena generalmente produce un acabado superficial más rugoso y una menor precisión dimensional, lo que requiere un mecanizado adicional.

- Tasas de producción más bajas:Es un proceso más lento debido a la preparación del molde para cada pieza, lo que lo hace menos ideal para la producción de gran volumen.

- Mayor riesgo de porosidad:Los moldes de arena pueden provocar un mayor atrapamiento de gas, lo que afecta la integridad estructural de los acoplamientos Camlock.

Fundición a presión

Ventajas

- Alta eficiencia de producción:Ideal para producir en masa acoplamientos Camlock de tamaño pequeño a mediano con calidad constante.

- Excelente acabado superficial y precisión.: Produce componentes con tolerancias estrictas y superficies lisas, lo que reduce el mecanizado posterior a la fundición.

- Capacidad de fundición de paredes delgadas:Permite la producción de piezas ligeras sin comprometer la resistencia.

Desventajas

- Alta inversión inicialLos equipos y moldes de fundición a presión son caros, lo que hace que resulten prohibitivos para pedidos de bajo volumen.

- Limitado a metales no ferrosos:Generalmente se utiliza con metales como zinc, aluminio y magnesio; no es adecuado para aleaciones ferrosas.

- Potencial de porosidad:La inyección a alta velocidad puede atrapar gas dentro de la pieza fundida, lo que puede afectar las propiedades mecánicas.

Fundición de inversión

Ventajas

- Detalle y complejidad excepcionalesCapaz de producir diseños intrincados de acoplamientos Camlock con características finas y tolerancias ajustadas.

- Excelente acabado superficial:Da como resultado superficies lisas que a menudo requieren un acabado mínimo.

- Versatilidad del material:Adecuado para casi todo tipo de metales, incluidas aleaciones de alta temperatura y acero inoxidable.

Desventajas

- Costos de producción más altosEl proceso requiere mucha mano de obra y consta de múltiples pasos, lo que genera mayores costos por unidad.

- Plazos de entrega más largos:La complejidad de crear patrones de cera y carcasas de cerámica extiende el tiempo de producción.

- No es ideal para piezas grandes:Generalmente más eficiente para componentes más pequeños debido a la practicidad del manejo y fabricación del molde.

Factores clave a considerar al elegir un método de fundición

| Método de fundición | Coste | Precisión y calidad de superficie | Volumen de producción | Idoneidad del material |

|---|---|---|---|---|

| Molde permanente | Moderado, adecuado para volúmenes medios. | Buen control dimensional, acabado fino. | Lotes medianos a grandes | Ideal para metales no ferrosos |

| Fundición en arena | Bajo costo inicial, alto costo por unidad | Menor precisión, superficie rugosa | Producción flexible, pero lenta | Versátil, funciona con metales ferrosos y no ferrosos. |

| Fundición a presión | Alto costo inicial, ideal para grandes volúmenes | Excelente precisión, acabado suave. | Producción de alto volumen | Solo metales no ferrosos |

| Fundición de inversión | Alto costo por unidad | Precisión excepcional, excelente acabado. | Volumen bajo a medio | Adecuado para diseños complejos y diversos metales. |

Conclusión

En la fabricación de acoplamientos de levas, seleccionar el método de fundición adecuado es crucial para equilibrar coste, calidad y rendimiento. La fundición en molde permanente se perfila como una opción sólida para la producción de volumen medio, ofreciendo un buen equilibrio entre propiedades mecánicas y precisión dimensional. Sin embargo, cada método de fundición tiene su función:

- Utilizar fundición en molde permanente cuando se necesitan mejores propiedades mecánicas y se produce en volúmenes medios con metales no ferrosos.

- Elija la fundición en arena para piezas más grandes, menos complejas o cuando se trabaja con metales ferrosos y presupuestos más bajos.

- Opte por la fundición a presión En la producción en masa de acoplamientos de metales no ferrosos con alta precisión y excelente acabado superficial.

- Seleccionar fundición de inversión para diseños muy detallados y complejos, especialmente cuando se trabaja con metales especiales.

Al evaluar las fortalezas y debilidades de cada método en relación con sus objetivos de producción específicos, los fabricantes pueden optimizar el proceso de fundición para lograr acoplamientos camlock de alta calidad que cumplan con los estándares de la industria y los objetivos de costos.

Para obtener más información sobre los acoplamientos Camlock y los procesos de fabricación, visite nuestro Página de acoplamientos CamlockSi está listo para hablar sobre sus necesidades específicas o ponerse en contacto con nuestro equipo, no dude en contactarnos. Contacte con nosotros.

Comprender estos matices garantiza que los fabricantes puedan tomar decisiones informadas, lo que en última instancia beneficia a los usuarios finales de diversas industrias con acoplamientos Camlock rentables y de alta calidad.