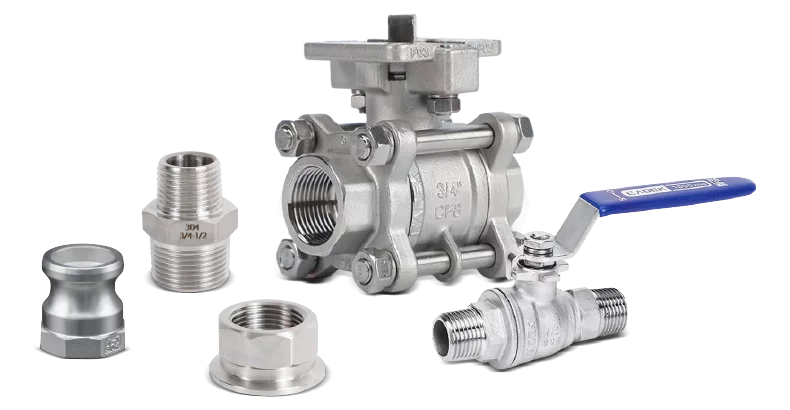

อยากรู้ไหมว่าแคมล็อคสแตนเลสที่ใช้งานได้ราบรื่นในระบบส่งกำลังและอุปกรณ์ของคุณผลิตขึ้นมาอย่างไร? ผ่านกระบวนการและการทดสอบที่เข้มงวดอะไรบ้าง?

หากคำตอบคือใช่ คุณจะได้รับข้อมูลที่ต้องการจากบทความนี้ คุณสามารถเรียนรู้เกี่ยวกับกระบวนการผลิต Camlock สแตนเลสได้จาก 16 ขั้นตอนต่อไปนี้ และหาคำตอบสำหรับคำถามของคุณ

ขั้นตอนที่ 1: ปรับแต่งแม่พิมพ์

ขั้นแรก ปรับแต่งแม่พิมพ์ ผลิตภัณฑ์ที่ยอดเยี่ยมต้องมาจากแม่พิมพ์คุณภาพสูง แม่พิมพ์คุณภาพสูงที่ได้มาตรฐานจะไม่ทำให้ผลิตภัณฑ์ออกมาแย่

ดังนั้น การออกแบบแม่พิมพ์จึงมีความสำคัญอย่างยิ่งยวด เพราะเป็นพื้นฐานของทุกสิ่ง จำเป็นต้องได้รับการยืนยันจากหลายฝ่ายก่อนจึงจะสามารถดำเนินกระบวนการอื่นๆ ต่อไปได้ หากการผลิตแม่พิมพ์ไม่ได้ผลดี จำเป็นต้องสร้างแม่พิมพ์ใหม่จนกว่าจะผลิตแม่พิมพ์คุณภาพสูงได้

ดังนั้น จึงจำเป็นต้องปรับแต่งแม่พิมพ์ให้เหมาะสมตามแบบก่อน จากนั้นจึงจะเริ่มกระบวนการถัดไปได้หลังจากผลิตแม่พิมพ์เสร็จแล้วเท่านั้น

ขั้นตอนที่ 2: การฉีดแม่พิมพ์ขี้ผึ้ง

การฉีดแม่พิมพ์ขี้ผึ้งเป็นขั้นตอนที่สำคัญมาก หลังจากสร้างแม่พิมพ์แล้ว คุณต้องอุ่นแม่พิมพ์ก่อนเพื่อให้แน่ใจว่าขี้ผึ้งสามารถไหลได้อย่างสม่ำเสมอและเต็มแม่พิมพ์ จากนั้น ขั้นตอนต่อไปคือการเริ่มฉีดแม่พิมพ์ขี้ผึ้ง

การฉีดแม่พิมพ์ขี้ผึ้งส่วนใหญ่ใช้ขี้ผึ้งคุณภาพสูงที่มีอุณหภูมิปานกลางและมีเสถียรภาพ และอุณหภูมิโดยรอบคงที่ที่ 24-26 องศาเซลเซียส เนื่องจากขี้ผึ้งมีข้อกำหนดบางประการต่อสภาพแวดล้อม ขี้ผึ้งอาจเสียรูปหากร้อนเกินไป ซึ่งส่งผลกระทบต่อคุณภาพและประสิทธิภาพการผลิตของผลิตภัณฑ์

เครื่องจักรกึ่งอัตโนมัติสามารถใช้ได้เมื่อปริมาณการผลิตน้อย และต้องใช้เครื่องจักรอัตโนมัติเต็มรูปแบบเมื่อปริมาณการผลิตจำนวนมาก การใช้เครื่องจักรอัตโนมัติสามารถควบคุมกระบวนการผลิตผลิตภัณฑ์ได้อย่างแม่นยำ เพื่อให้แน่ใจว่าจะไม่มีอุบัติเหตุเกิดขึ้นในกระบวนการผลิต

ขี้ผึ้งจะเข้าสู่แม่พิมพ์ผ่านเครื่องจักรอัตโนมัติ เติมขี้ผึ้งลงในแม่พิมพ์อย่างสม่ำเสมอและค่อยๆ ขึ้นรูปเป็นแบบจำลองขี้ผึ้ง เมื่อขึ้นรูปขี้ผึ้งเสร็จสมบูรณ์ ขั้นตอนนี้ก็เสร็จสมบูรณ์

ขั้นตอนที่ 3: การซ่อมแซมแม่พิมพ์ขี้ผึ้ง

หลังจากการฉีดแม่พิมพ์ขี้ผึ้ง คุณอาจพบว่ามีปัญหาเกี่ยวกับการเชื่อมต่อระหว่างแม่พิมพ์ ซึ่งส่งผลต่อรูปทรงหรือความสวยงามของผลิตภัณฑ์ หรือมีขี้ผึ้งส่วนเกินไหลไปในจุดอื่นหรือล้นออกมา ในขั้นตอนนี้จำเป็นต้องซ่อมแซมแม่พิมพ์ขี้ผึ้ง

การซ่อมแซมแม่พิมพ์ขี้ผึ้งจะซ่อมแซมบริเวณที่มีปัญหาหรือกำจัดขี้ผึ้งส่วนเกินออกเพื่อรับประกันคุณภาพและความสมบูรณ์ของผลิตภัณฑ์ หลังจากนั้น ผลิตภัณฑ์จะถูกตรวจสอบเพื่อหาฟองอากาศ รอยแตก หรือข้อบกพร่องที่เห็นได้ชัด

ขั้นตอนที่ 4: การเชื่อมแม่พิมพ์ขี้ผึ้ง

โครงสร้างผลิตภัณฑ์และการออกแบบผลิตภัณฑ์ที่แตกต่างกันจะมีการจัดเรียงที่แตกต่างกัน บางส่วนวางในแนวนอน และบางส่วนวางในแนวตั้ง

โดยทั่วไป โครงการเชื่อมแม่พิมพ์ขี้ผึ้งเฉพาะจะได้รับการออกแบบโดยพิจารณาจากโครงสร้างและคุณลักษณะของผลิตภัณฑ์ เช่น จำนวนชิ้นส่วนในสายและวิธีการจัดเรียง ซึ่งจะมีการระบุไว้อย่างชัดเจนเพื่อใช้เป็นข้อมูลอ้างอิงมาตรฐานสำหรับกระบวนการผลิต

ขั้นตอนที่ 5: การทำแม่พิมพ์

ในกระบวนการผลิตแม่พิมพ์ โดยทั่วไปจะใช้ทรายเซอร์โคเนียมและผงเซอร์โคเนียมเป็นวัสดุสำหรับทำแม่พิมพ์ ซึ่งจะถูกผสมในสัดส่วนที่เหมาะสมจนได้เป็นสารละลายข้นหนืดและทนความร้อนสูง จากนั้นจึงนำแม่พิมพ์ขี้ผึ้งไปจุ่มลงในสารละลายข้นหนืดเพื่อให้เคลือบพื้นผิวของแม่พิมพ์ขี้ผึ้งอย่างสม่ำเสมอ

หลังจากนั้น แม่พิมพ์ขี้ผึ้งที่เคลือบด้วยสารละลายจะถูกนำไปวางไว้ในห้องอบแห้งเพื่ออบแห้ง โดยห้องอบแห้งแต่ละห้องจะถูกควบคุมอุณหภูมิและความชื้นให้คงที่เป็นเวลา 24 ชั่วโมง เพื่อให้มั่นใจว่าผลิตภัณฑ์จะแห้งได้อย่างมีประสิทธิภาพ ห้องอบแห้งแต่ละห้องมีอุณหภูมิที่แตกต่างกัน

จากนั้นทำซ้ำขั้นตอนการเคลือบสารละลายและการอบแห้งจนกว่าความหนาของแม่พิมพ์จะถึงมาตรฐานที่กำหนด

ขั้นตอนที่ 6: การกำจัดขี้ผึ้ง

หลังจากสร้างแม่พิมพ์แล้ว จะดำเนินการขั้นตอนการขจัดขี้ผึ้งออก

ขั้นตอนนี้ต้องทำในหม้อล้างขี้ผึ้ง ใส่แม่พิมพ์ลงไป รักษาอุณหภูมิห้องให้อยู่ในอุณหภูมิและความดันสูง รอให้แม่พิมพ์ขี้ผึ้งละลายและไหลออกมา ทิ้งไว้ให้แม่พิมพ์อยู่ได้

ขั้นตอนที่ 7: การเท

การเทก็เป็นขั้นตอนที่สำคัญมากเช่นกัน

ขั้นแรก ให้นำแม่พิมพ์ใส่ลงในเตาเผาแก๊สธรรมชาติ และให้ความร้อนประมาณ 1,000 องศา จากนั้นให้ความร้อนวัสดุเหล็กประมาณ 1,600 องศาพร้อมกัน เมื่อวัสดุเหล็กร้อนถึงระดับที่ต้องการแล้ว จึงเริ่มเท

ขั้นตอนนี้มีความเสี่ยง ดังนั้นควรใส่ใจเรื่องความปลอดภัยของเจ้าหน้าที่

ขั้นตอนที่ 8: รูปแบบที่หายไป

หลังจากที่ชิ้นงานหล่อเย็นลงและแข็งตัวแล้ว จะได้ชิ้นงานเปล่าที่ยังไม่ผ่านการหล่อ

ขั้นตอนต่อไปคือรูปแบบที่หายไป ใช้เครื่องทำลายเปลือกเพื่อทำลายแม่พิมพ์และนำชิ้นส่วนหล่อสแตนเลสด้านในออก นี่คือผลิตภัณฑ์เปล่า

ขั้นต่อไป ผลิตภัณฑ์เปล่านี้จะถูกประมวลผลและปรับปรุงจนค่อยๆ กลายเป็นแคมล็อคสแตนเลสที่แม่นยำและมีคุณภาพสูง

ขั้นตอนที่ 9: การตัด

ในระหว่างกระบวนการเท จะมีการสร้างเกตและตัวยกที่จำเป็นสำหรับการเทบางส่วน

ประตูเทหมายถึงช่องทางให้โลหะหลอมเหลวเข้าสู่ชิ้นงานหล่อ และไรเซอร์หมายถึงชิ้นส่วนเสริมที่เพิ่มเข้ามาในระหว่างกระบวนการหล่อโลหะเพื่อป้องกันการหดตัวของวัสดุ

ส่วนนี้จำเป็นในกระบวนการผลิต แต่ไม่จำเป็นสำหรับผลิตภัณฑ์ขั้นสุดท้าย ดังนั้นจึงต้องตัดและแยกส่วนประตูเทและส่วนยกออกจากผลิตภัณฑ์ที่ผลิต เพื่อให้แน่ใจว่ากระบวนการในขั้นตอนต่อไปจะไม่ถูกรบกวน

ขั้นตอนที่ 10: การบด

หลังจากการตัด ชิ้นส่วนที่ไม่สม่ำเสมอจะเกิดขึ้นบนพื้นผิวของผลิตภัณฑ์และในบริเวณต่างๆ เช่น ประตูเท ซึ่งอาจมีเสี้ยน ส่วนที่ยื่นออกมา ฯลฯ ซึ่งจะส่งผลต่อความเรียบ ความเรียบเนียน และความสมบูรณ์ของผลิตภัณฑ์

ดังนั้นจึงจำเป็นต้องมีอุปกรณ์เจียรเพื่อเจียรพื้นที่ไม่เรียบเหล่านี้ให้เรียบเพื่อให้สามารถดำเนินการขั้นตอนต่อไปได้

ขั้นตอนที่ 11: การดอง

ขั้นตอนนี้ต้องใช้สารละลายกรดทำปฏิกิริยาทางเคมีกับออกไซด์ของโลหะบนพื้นผิวของผลิตภัณฑ์เพื่อขจัดชั้นออกไซด์บนพื้นผิวของผลิตภัณฑ์เปล่า ทำให้พื้นผิวของผลิตภัณฑ์เปล่าค่อนข้างเรียบ

ขั้นตอนที่ 12: การยิงกระสุน

หลังจากการดองแล้ว ก็สามารถดำเนินการขั้นตอนการพ่นทรายได้

การพ่นทรายหมายถึงการใช้เหล็กหมุนความเร็วสูงเพื่อขจัดคราบชั้นออกไซด์ เศษตะกรันเหล็ก และสนิมออกจากผิวของผลิตภัณฑ์เปล่า เพื่อให้ผลิตภัณฑ์เปล่าค่อยๆ เปลี่ยนเป็นสีเดิมของสแตนเลส

นี่คือผลิตภัณฑ์สุดท้ายที่ว่างเปล่า

ขั้นตอนที่ 13: การตรวจสอบและจัดเก็บ

ผลิตภัณฑ์สำเร็จรูปเปล่าจะต้องผ่านการตรวจสอบหลายครั้งเพื่อให้แน่ใจว่าเป็นไปตามมาตรฐานและข้อกำหนดก่อนที่จะจัดเก็บอย่างเป็นทางการ

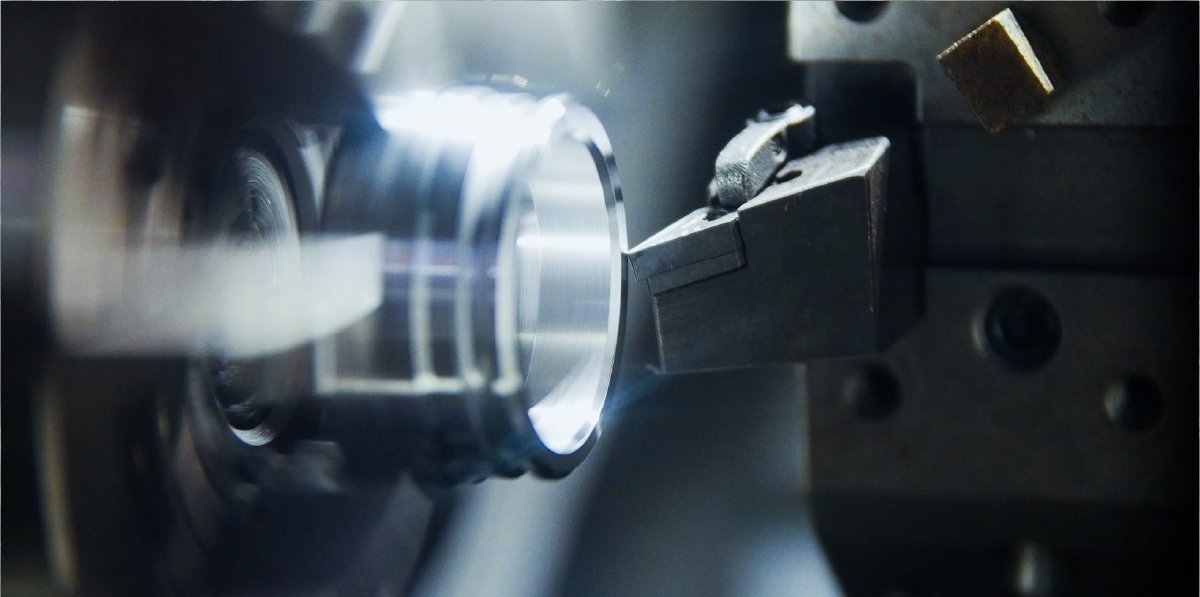

ขั้นตอนที่ 14: การกลึงด้วย CNC

หลังจากที่สร้างช่องว่างผลิตภัณฑ์แล้ว จำเป็นต้องมีขั้นตอนการประมวลผลเพิ่มเติม

จำเป็นต้องมีเครื่องมือกล CNC เพื่อขัดเงาและปรับปรุงขนาด ความแม่นยำ เกลียว และข้อมูลรายละเอียดอื่นๆ ของผลิตภัณฑ์ เพื่อเพิ่มประสิทธิภาพและปรับปรุงคุณภาพและความแม่นยำของผลิตภัณฑ์ขั้นสุดท้าย

ขั้นตอนที่ 15: การจัดเก็บผลิตภัณฑ์สำเร็จรูป

ในขั้นตอนนี้ ผลิตภัณฑ์จะได้รับการผลิตขึ้นโดยพื้นฐาน และหลังจากการตรวจสอบและทดสอบที่แม่นยำหลายชุดแล้ว แคมล็อคสแตนเลสที่เสร็จแล้วจะถูกเก็บไว้ในคลังสินค้า

ขั้นตอนนี้ของกระบวนการส่วนใหญ่จะใช้เครื่องมือและอุปกรณ์ตรวจสอบต่างๆ เพื่อตรวจสอบขนาดของผลิตภัณฑ์ เกลียว มุม ความสมบูรณ์ ฯลฯ นอกจากนี้ ความหนาแน่นของอากาศและอายุการใช้งานของผลิตภัณฑ์สำเร็จรูปยังจะได้รับการทดสอบอย่างเข้มงวดเพื่อให้แน่ใจว่าผลิตภัณฑ์ตรงตามมาตรฐานทั้งหมด

ขั้นตอนที่ 16: การบรรจุและการจัดส่ง

ท้ายที่สุดจะดำเนินการบรรจุภัณฑ์ที่เหมาะสมและสมเหตุสมผลตามปริมาณการสั่งซื้อและข้อกำหนดด้านบรรจุภัณฑ์ของลูกค้า

หลังจากทุกอย่างพร้อมแล้วสินค้าจะถูกจัดส่ง

บทสรุป

ข้างต้นเป็นขั้นตอนการผลิต Camlock สแตนเลสสตีล 16 ขั้นตอน

หลังจากอ่านบทความนี้แล้ว คำถามส่วนใหญ่ของคุณน่าจะได้รับคำตอบแล้ว และคุณควรจะมีความเข้าใจเกี่ยวกับกระบวนการผลิตแคมล็อคสแตนเลสในระดับหนึ่ง

หากคุณมีคำถามเพิ่มเติมหรือต้องการทราบข้อมูลที่เกี่ยวข้องเพิ่มเติม คุณสามารถเขียนถึงเราได้ตลอดเวลา