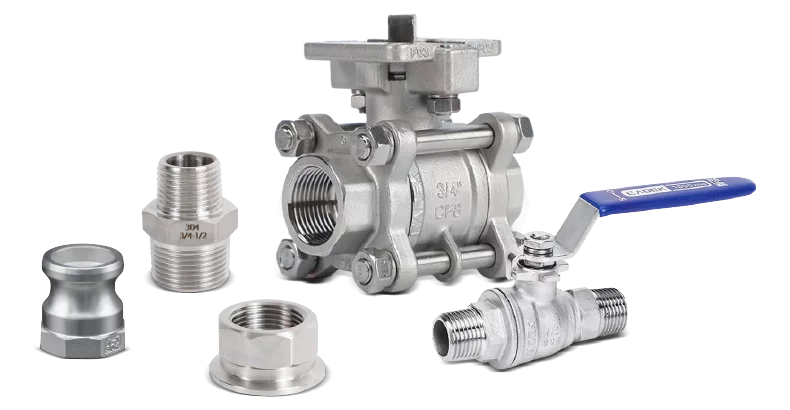

Dans le monde des raccords industriels et des solutions de connexion rapide, les raccords camlock se distinguent par leur efficacité et leur fiabilité. Ces connecteurs polyvalents sont essentiels dans des industries allant de la pétrochimie à l'agroalimentaire, facilitant le transfert rapide et sûr de liquides, de poudres et de granulés. Mais qu'est-ce qui garantit que les raccords camlocks peuvent résister aux exigences rigoureuses de ces applications ? La réponse réside dans leur processus de fabrication, notamment l'utilisation du moulage permanent.

Qu'est-ce que le procédé de moulage en moule permanent ?

Le moulage en moule permanent, également connu sous le nom de moulage par gravité, est un processus de fabrication dans lequel le métal en fusion est coulé dans un moule réutilisable en métal. Contrairement au moulage en sable, où le moule est cassé pour récupérer la pièce, le moulage en moule permanent permet des utilisations multiples, ce qui garantit la cohérence et l'efficacité de la production.

Principales caractéristiques de la coulée en moule permanent :

- Moules réutilisables : Les moules sont généralement fabriqués en acier ou en fonte, conçus pour résister à une utilisation répétée sans usure importante.

- Finition de surface améliorée : Les moules métalliques offrent une finition de surface plus lisse que les moules jetables, ce qui réduit la nécessité d'un usinage important.

- Propriétés mécaniques améliorées : La vitesse de refroidissement dans la coulée en moule permanent est plus rapide, ce qui permet d'obtenir des structures de grains plus fines dans le métal et d'améliorer les propriétés mécaniques.

- Précision dimensionnelle : Cette méthode permet d'obtenir des pièces présentant des tolérances dimensionnelles étroites, ce qui est essentiel pour les composants nécessitant un ajustement précis.

L'importance de la production d'accouplements Camlock

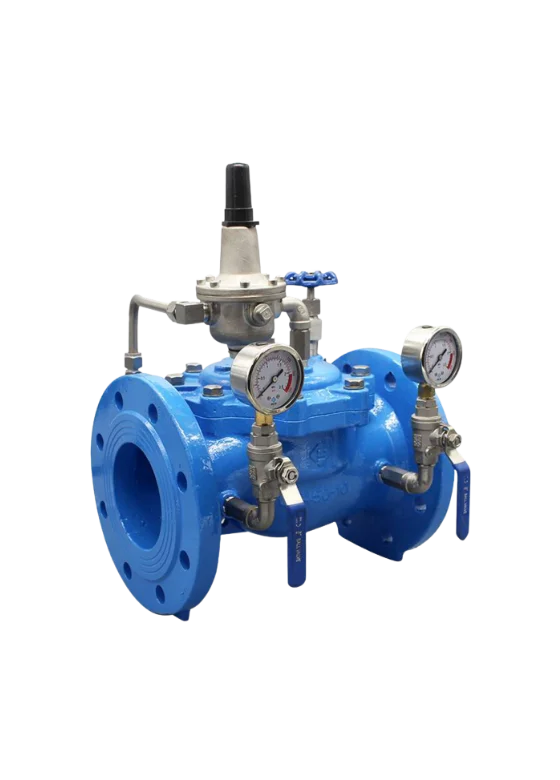

Raccords Camlock doivent répondre à des normes élevées de qualité et de durabilité pour fonctionner efficacement dans des environnements exigeants. Voici comment le moulage en moule permanent contribue à atteindre ces normes :

1. Solidité et durabilité supérieures

Le processus de refroidissement rapide de la coulée en moule permanent permet d'obtenir une structure métallique plus dense, avec moins de poches de gaz et de défauts de retrait. Cette densité renforce la solidité des raccords camlocks et les rend plus résistants à l'usure.

2. Qualité constante

Les moules réutilisables garantissent que chaque raccord camlock produit est identique en termes de dimensions et de propriétés. Cette constance est essentielle pour la compatibilité et l'interchangeabilité, car elle permet aux raccords de différents lots de s'emboîter sans problème.

3. Amélioration de l'état de surface

Une surface plus lisse réduit le frottement et le risque de corrosion, ce qui prolonge la durée de vie de l'accouplement. Cela signifie également que moins d'usinage post-coulée est nécessaire, ce qui peut réduire les coûts de production et les délais d'exécution.

4. Tolérances serrées et précision

Le moulage en moule permanent permet d'obtenir des dimensions précises, ce qui est essentiel pour assurer l'étanchéité des raccords camlock. Les tolérances serrées garantissent une étanchéité parfaite lorsque les raccords sont connectés, ce qui permet d'éviter les fuites et de maintenir l'intégrité du système.

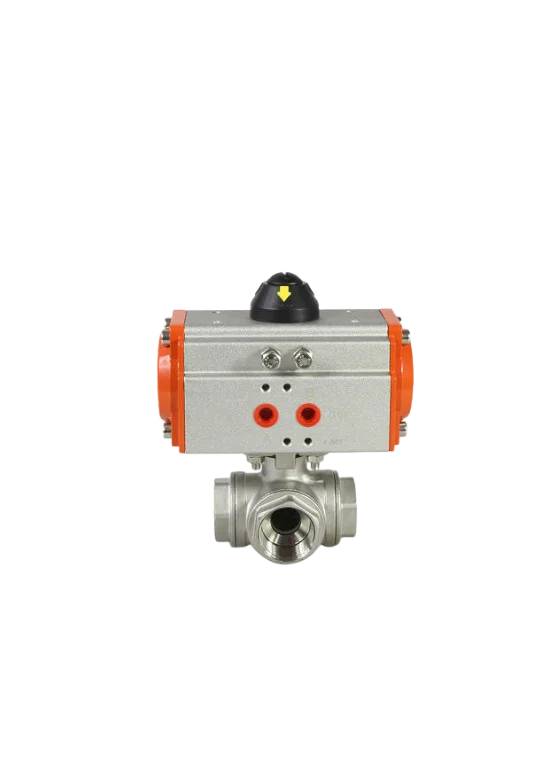

5. Polyvalence des matériaux

Cette méthode de moulage convient à divers métaux couramment utilisés dans les raccords camlock, notamment l'aluminium, le laiton et certains alliages d'acier. Les fabricants peuvent sélectionner le matériau optimal en fonction de l'application envisagée, qu'il s'agisse de résistance chimique, d'exigences de légèreté ou de besoins de haute résistance.

Avantages par rapport aux autres méthodes de coulée

Bien qu'il existe plusieurs méthodes de moulage, le moulage en moule permanent offre des avantages indéniables pour la production de raccords camlock :

- Efficacité de la production en grande série : La réutilisation des moules réduit le temps de préparation entre les coulées, ce qui est idéal pour les grandes séries.

- Rapport coût-efficacité : Bien que l'investissement initial dans la création de moules permanents soit plus élevé, le coût à long terme par pièce diminue en raison de la longévité des moules et de la réduction du gaspillage de matériaux.

- Propriétés mécaniques améliorées : Par rapport au moulage en sable, le moulage en moule permanent permet d'obtenir des pièces présentant de meilleures caractéristiques mécaniques, ce qui est essentiel pour les composants soumis à des contraintes mécaniques.

Le processus de fabrication étape par étape

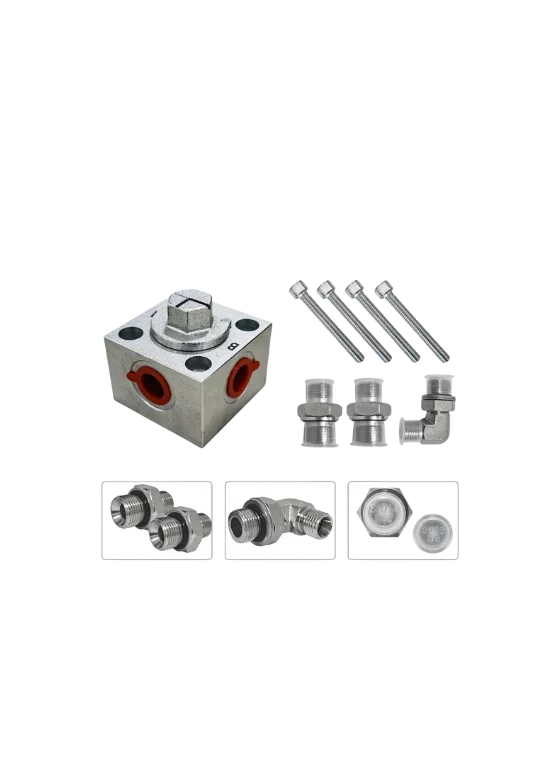

Pour bien comprendre le rôle du moulage en moule permanent, examinons les étapes typiques de la production de raccords camlocks à l'aide de cette méthode :

1. Conception du moule : Les ingénieurs créent un moule sur la base des spécifications précises de l'accouplement camlock. Le moule doit permettre de retirer facilement la pièce solidifiée tout en maintenant des tolérances serrées.

2. Préparation du moule : Avant la coulée, le moule est nettoyé et recouvert d'un matériau réfractaire ou d'un lubrifiant pour faciliter le démoulage et prolonger la durée de vie du moule.

3. Faire fondre le métal : L'alliage métallique sélectionné est fondu dans un four, atteignant la température requise pour assurer la fluidité et le bon remplissage des cavités du moule.

4. Couler le métal : Le métal en fusion est versé avec précaution dans le moule par gravité. Certains procédés peuvent utiliser des techniques de coulée à basse pression ou à bascule pour optimiser le remplissage et réduire les défauts.

5. Refroidissement et solidification : Le métal se refroidit et se solidifie rapidement en raison de la nature conductrice du moule métallique. Un refroidissement contrôlé est essentiel pour éviter les contraintes internes et obtenir la microstructure souhaitée.

6. Ejection de la coulée : Une fois solidifié, le moule est ouvert et la pièce moulée est retirée. La pièce peut être soumise à des processus de finition minimaux, tels que l'ébarbage de l'excédent de matière ou un usinage mineur.

7. Inspection de la qualité : Chaque raccord camlock est inspecté pour s'assurer qu'il répond aux normes de qualité rigoureuses requises pour les applications industrielles. Ce contrôle comprend des vérifications dimensionnelles, des inspections de surface et parfois des essais non destructifs pour détecter les défauts internes.

Garantir la qualité et la conformité

Les fabricants qui utilisent le moulage en moule permanent pour les raccords camlocks adhèrent souvent à des normes de qualité internationales, telles que la norme ISO 9001:2015. Ces normes imposent des procédures rigoureuses de contrôle de la qualité tout au long du processus de fabrication. En associant le moulage permanent à une gestion stricte de la qualité, les fabricants peuvent fournir des raccords camlock qui répondent constamment aux attentes de l'industrie, voire les dépassent.

L'impact sur les utilisateurs finaux

Pour les entreprises qui utilisent des raccords camlocks, les avantages du moulage en moule permanent se traduisent par une plus grande facilité d'utilisation :

- Fiabilité : Risque réduit de défaillance de l'accouplement grâce à l'intégrité supérieure du matériau.

- La sécurité : L'amélioration des performances réduit la probabilité de fuites ou de déconnexions, ce qui peut s'avérer critique dans les environnements dangereux.

- Économies de coûts : Les accouplements durables permettent de réduire les remplacements et les temps d'arrêt, ce qui améliore l'efficacité opérationnelle.

- Versatilité: Les accouplements de haute qualité peuvent supporter une grande variété de fluides et de conditions, ce qui élargit leur champ d'application à différents processus.

Regarder vers l'avenir : Innovations en matière de moulage

Le secteur de la fabrication continue d'innover, avec des avancées dans les technologies de moulage qui promettent des performances encore meilleures pour les raccords camlock. Des développements tels que le moulage de métaux semi-solides et l'utilisation de simulations informatiques pour optimiser la conception des moules se profilent à l'horizon. Ces innovations visent à améliorer encore la qualité, à réduire les coûts et à minimiser l'impact environnemental du processus de moulage.

Conclusion

Le moulage en moule permanent joue un rôle essentiel dans la production de raccords camlocks de haute qualité. Sa capacité à produire des pièces d'une résistance supérieure, de dimensions précises et d'une excellente finition de surface en fait la méthode préférée des fabricants qui visent l'excellence. La compréhension de ce processus permet aux utilisateurs finaux d'avoir confiance dans les produits sur lesquels ils comptent et souligne l'importance des processus de fabrication dans la fourniture de solutions industrielles fiables.

Que vous travailliez dans une industrie qui exige les plus hauts niveaux de sécurité et de fiabilité ou que vous vous intéressiez aux techniques de fabrication de composants essentiels, apprécier le rôle du moulage en moule permanent dans les raccords camlock est à la fois perspicace et bénéfique. Elle montre comment une ingénierie méticuleuse et des processus de fabrication avancés se conjuguent pour produire les outils indispensables au bon fonctionnement des industries.