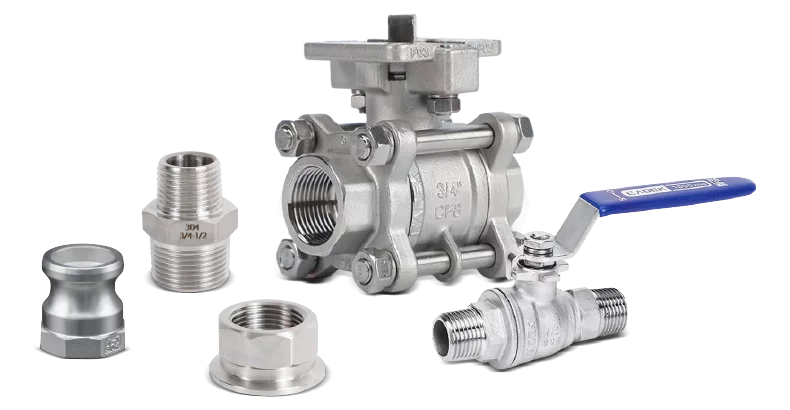

Pour la fabrication de raccords Camlock, composants essentiels pour le raccordement rapide de tuyaux dans de nombreux secteurs, le choix de la méthode de moulage peut avoir un impact significatif sur la qualité, le coût et les performances du produit final. Comprendre les différences entre le moulage en moule permanent, le moulage au sable, le moulage sous pression et le moulage à la cire perdue est essentiel pour choisir le procédé le plus adapté. Ce guide complet examine les avantages et les inconvénients de chaque technique de moulage, en se concentrant sur leur application à la production de raccords Camlock de haute qualité.

Comprendre les méthodes de moulage

Avant de comparer les méthodes de moulage, passons brièvement en revue chaque processus :

- Coulée en moule permanent: Consiste à couler du métal en fusion dans un moule réutilisable en métal. Le moule est généralement revêtu pour éviter le collage et contrôler la vitesse de refroidissement. Pour en savoir plus sur l'importance du moulage en moule permanent dans la production d'accouplements Camlock, consultez notre article. Le rôle du moulage permanent dans les accouplements Camlock.

- moulage au sable: Utilise un moule en sable jetable pour former des pièces métalliques. Le moule en sable est détruit après chaque utilisation, mais il permet une grande polyvalence de forme et de taille.

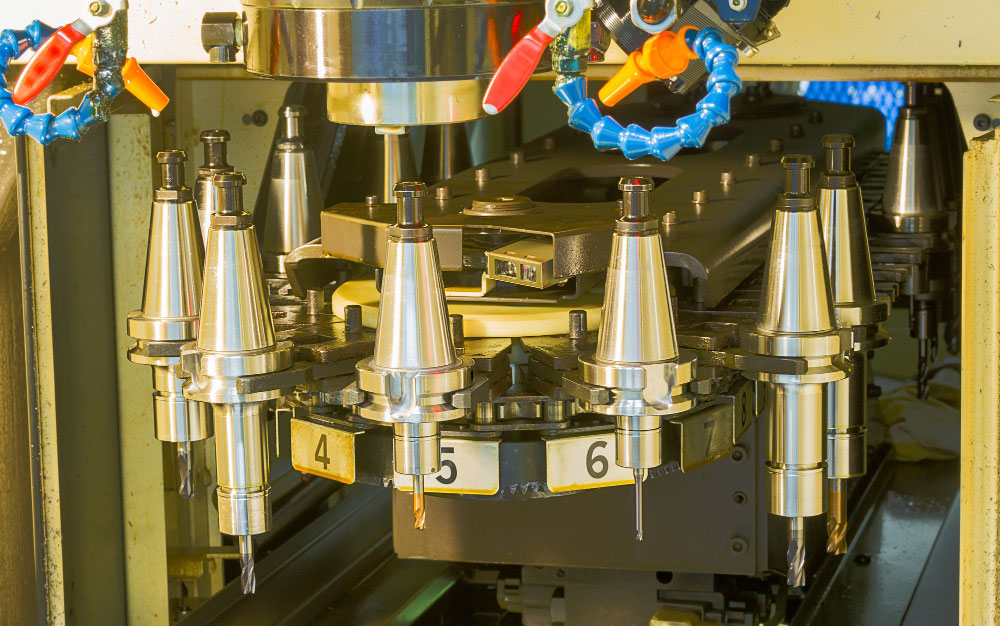

- moulage sous pressionUtilise une haute pression pour forcer le métal en fusion dans un moule en acier (matrice). Convient à la production en série de pièces de haute précision.

- moulage à la cire perdueÉgalement appelée coulée à la cire perdue, cette méthode crée un moule en céramique à partir d'un modèle en cire. La cire est fondue et le métal en fusion est coulé dans la cavité.

Coulée en moule permanent

Avantages

- Propriétés mécaniques améliorées:En raison des taux de refroidissement rapides fournis par les moules métalliques, le moulage en moule permanent produit souvent une structure à grain plus fin, améliorant les propriétés mécaniques des accouplements à came.

- Bonne finition de surface et précision dimensionnelle:Les moules réutilisables offrent des dimensions uniformes et une finition de surface plus lisse, réduisant ainsi le besoin d'usinage intensif.

- Rentable pour les volumes de production moyens:Bien que le coût initial du moule soit plus élevé que celui du moulage au sable, il devient économique sur des séries de production moyennes en raison de la réutilisabilité du moule.

- Porosité réduite:Le processus de refroidissement contrôlé minimise le piégeage des gaz, ce qui conduit à des pièces moulées plus denses et plus résistantes.

Inconvénients

- Complexité limitée:Les moules permanents sont moins adaptables aux conceptions très complexes que le moulage au sable ou à la cire perdue.

- Limitations matérielles:Tous les métaux ne conviennent pas à la coulée en moule permanent ; elle fonctionne mieux avec les métaux non ferreux comme les alliages d'aluminium et de magnésium.

- Coûts initiaux plus élevés:Le coût de création de moules métalliques durables est important, ce qui le rend moins rentable pour les productions à faible volume.

moulage au sable

Avantages

- Polyvalence en termes de taille et de conception:Le moulage au sable peut produire des composants d'accouplement à came de grande taille et complexes qui pourraient être difficiles à utiliser avec d'autres méthodes.

- Coûts d'outillage initiaux réduits:Étant donné que les moules en sable sont jetables et fabriqués à partir de matériaux facilement disponibles, les coûts initiaux sont relativement faibles.

- Flexibilité des matériaux:Convient à la coulée d'une large gamme de métaux, y compris les alliages ferreux et non ferreux.

Inconvénients

- Finition de surface et précision:Le moulage au sable produit généralement une finition de surface plus rugueuse et une précision dimensionnelle moindre, ce qui nécessite un usinage supplémentaire.

- Taux de production inférieurs:Il s'agit d'un processus plus lent en raison de la préparation du moule pour chaque pièce moulée, ce qui le rend moins idéal pour la production à grand volume.

- Risque de porosité plus élevé:Les moules en sable peuvent entraîner une augmentation du piégeage du gaz, affectant l'intégrité structurelle des raccords à came.

moulage sous pression

Avantages

- Haute efficacité de production:Idéal pour la production en série de raccords à came de petite et moyenne taille avec une qualité constante.

- Excellente finition de surface et précision: Produit des composants avec des tolérances serrées et des surfaces lisses, réduisant ainsi l'usinage après moulage.

- Capacité de moulage à parois minces:Permet la production de pièces légères sans compromettre la résistance.

Inconvénients

- Investissement initial élevé:Les équipements et les moules de moulage sous pression sont coûteux, ce qui les rend prohibitifs pour les commandes à faible volume.

- Limité aux métaux non ferreux:Généralement utilisé avec des métaux comme le zinc, l'aluminium et le magnésium ; ne convient pas aux alliages ferreux.

- Potentiel de porosité:L'injection à grande vitesse peut piéger du gaz à l'intérieur de la pièce moulée, ce qui peut affecter les propriétés mécaniques.

moulage à la cire perdue

Avantages

- Détails et complexité exceptionnels:Capable de produire des conceptions d'accouplements à came complexes avec des caractéristiques fines et des tolérances serrées.

- Excellente finition de surface: Produit des surfaces lisses qui nécessitent souvent une finition minimale.

- Polyvalence des matériaux:Convient à presque tous les types de métaux, y compris les alliages à haute température et l'acier inoxydable.

Inconvénients

- Coûts de production plus élevés:Le processus nécessite beaucoup de travail et comporte plusieurs étapes, ce qui entraîne des coûts plus élevés par unité.

- Délais de livraison plus longs:La complexité de la création de modèles en cire et de coques en céramique allonge le délai de production.

- Pas idéal pour les grandes pièces: Généralement plus efficace pour les composants plus petits en raison de la praticité de la manipulation et de la fabrication du moule.

Facteurs clés à prendre en compte lors du choix d'une méthode de moulage

| Méthode de moulage | Coût | Précision et qualité de surface | Volume de production | Adéquation des matériaux |

|---|---|---|---|---|

| moisissure permanente | Modéré, adapté aux volumes moyens | Bon contrôle dimensionnel, finition soignée | Lots moyens à grands | Idéal pour les métaux non ferreux |

| moulage au sable | Faible coût initial, coût unitaire élevé | Précision moindre, surface rugueuse | Production flexible mais lente | Polyvalent, fonctionne avec les métaux ferreux et non ferreux |

| moulage sous pression | Coût initial élevé, idéal pour les gros volumes | Excellente précision, finition lisse | Production à grande échelle | Métaux non ferreux uniquement |

| moulage à la cire perdue | Coût unitaire élevé | Précision exceptionnelle, excellente finition | Volume faible à moyen | Convient aux conceptions complexes et à divers métaux |

Conclusion

Lors de la fabrication d'accouplements Camlock, le choix de la méthode de moulage appropriée est crucial pour concilier coût, qualité et performance. La coulée en moule permanent s'avère être un choix judicieux pour la production en moyenne série, offrant un bon équilibre entre propriétés mécaniques et précision dimensionnelle. Cependant, chaque méthode de moulage a sa place :

- Utiliser le moulage permanent lorsque vous avez besoin de meilleures propriétés mécaniques et que vous produisez en volumes moyens avec des métaux non ferreux.

- Choisissez le moulage au sable pour des pièces plus grandes et moins complexes ou lorsque vous travaillez avec des métaux ferreux et des budgets plus modestes.

- Optez pour le moulage sous pression lors de la production en série d'accouplements en métaux non ferreux avec une grande précision et une excellente finition de surface.

- Sélection de moulage par investissement pour des conceptions très détaillées et complexes, en particulier lorsque vous travaillez avec des métaux spéciaux.

En évaluant les forces et les faiblesses de chaque méthode par rapport à vos objectifs de production spécifiques, les fabricants peuvent optimiser le processus de moulage pour obtenir des accouplements à came de haute qualité qui répondent à la fois aux normes de l'industrie et aux objectifs de coûts.

Pour plus d'informations sur les raccords Camlock et les processus de fabrication, visitez notre Page des raccords Camlock. Si vous êtes prêt à discuter de vos besoins spécifiques ou à contacter notre équipe, n'hésitez pas à Contactez-nous.

La compréhension de ces nuances permet aux fabricants de prendre des décisions éclairées, bénéficiant ainsi aux utilisateurs finaux de divers secteurs avec des raccords Camlock de haute qualité et rentables.