Edelstahl-Rohrfittings sind sehr gefragt, da sie eine hervorragende Konnektivität bieten, langlebig und korrosionsbeständig sind. Das Material eignet sich ideal für den Einsatz in rauen Umgebungen. Aufgrund seiner Eigenschaften werden Edelstahl-Rohrfittings zunehmend in industriellen Systemen wie Öl und Gas eingesetzt. Essen und Trinken Verarbeitung und Chemie.

Bei der Auswahl von Edelstahl-Rohrfittings müssen Normen, Größe, Anschlussmethode und Medienkompatibilität berücksichtigt werden, um Sicherheit und Effizienz zu gewährleisten. Dieser Leitfaden unterstützt Sie bei der Auswahl von Edelstahl-Rohrfittings für die chemische Industrie.

Lesen Sie weiter, um mehr über Edelstahl zu erfahren. In unserem Leitfaden erfahren Sie außerdem mehr über Edelstahl-Armaturentypen, Spezifikationen, Abmessungen und Größen sowie Verbindungsmethoden.

Was sind Edelstahl-Rohrverbindungen?

Edelstahl-Rohrverbindungsstücke sind wesentliche Komponenten in Flüssigkeits- oder Gastransportsystemen. Es gibt verschiedene Klassen und Kategorien von Stahlrohrverbindungsstücken. Sie erfüllen während der Installation und Lebensdauer eines Rohrleitungssystems unterschiedliche Aufgaben. Die wichtigsten sind:

- Verbindungsrohre

- Steuern der Ausgabelautstärke

- Fluss lenken

- Druckregulierung

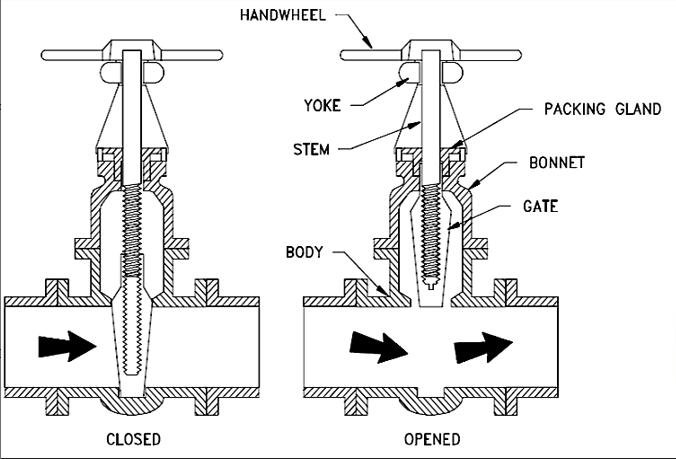

- Schließen oder Öffnen des Durchflusses

Edelstahl-Rohrverbindungsstücke werden in der Lebensmittelverarbeitung, der Öl- und Gasindustrie sowie der chemischen Industrie aufgrund ihrer Korrosionsbeständigkeit und einfachen Reinigung eingesetzt. Edelstahllegierungen ermöglichen zudem die Herstellung von Rohren und Rohrverbindungsstücken mit hoher Druck- und Temperaturbeständigkeit.

Rohrverschraubungen aus Edelstahl gibt es in verschiedenen Güten für spezifische Anwendungen. Ein Beispiel sind Edelstahlverschraubungen der Güteklasse 316, die einem Druck von bis zu 6.000 psi und Temperaturen zwischen -50 °C und 815 °C. Sie eignen sich für den Einsatz in der Schifffahrts-, Chemie- und Pharmaindustrie.

Normen und Spezifikationen für Edelstahl-Rohrverbindungsstücke

Es gibt verschiedene Normen und Spezifikationen für Edelstahlrohrverbindungen. Die Normen für Edelstahlrohrverbindungen geben Lieferanten Orientierung hinsichtlich Materialqualität, Herstellungsprozessen und -praktiken. Die Spezifikationen für Edelstahlrohrverbindungen regeln die Abmessungen und die strukturelle Gestaltung jedes spezifischen Verbindungstyps pro Güteklasse.

Hier sind einige Normen und Spezifikationen für Edelstahl-Rohrverbindungen, die in der Fertigung verwendet werden:

- ASME B16.11: Gibt die Anforderungen und Abmessungen der Wandstärke für geschmiedete NPS-Fittings (Stumpfschweißfittings) mit ½ bis 4 Zoll an.

- ASTM A182: Gibt die Standards für Edelstahl-Rohrverbindungen für Hochtemperaturanwendungen an, einschließlich Klasse 3000 NPT und Muffenschweißen.

- ASTM A403: Gibt die Anforderungen und Abmessungen von Edelstahlrohr-Stumpfschweißverbindungen an

- ISO 9001: Richtlinien für die Abmessungen von BSP-Gewindefittings

Normen und Spezifikationen für Edelstahl-Rohrverbindungen existieren aufgrund ihres Zwecks in Rohrleitungssystemen. Die Gründe, warum die Standardisierung für Edelstahl-Rohrverbindungen so wichtig ist, sind:

Sorgen Sie für Sicherheit

Es gibt verschiedene Güten von Edelstahl-Rohrverbindungen. Die Hauptunterschiede liegen in der Widerstandsfähigkeit gegenüber Druck, Temperatur, Korrosion und chemischen Reaktionen. Je nach Art des Mediums benötigen Sie eine bestimmte Güte.

Der Betriebsdruck des Systems bestimmt auch den Standard der zu verwendenden Edelstahlrohrverbindung. Die Verwendung mangelhafter Standards kann zu Leckagen führen, die wiederum Unfälle und finanzielle Verluste verursachen können.

Einfache Kompatibilität

Es gibt zahlreiche Hersteller von Edelstahl-Rohrverbindungen. Allgemeine Spezifikationen gewährleisten die Kompatibilität von Systemteilen verschiedener Hersteller. Sie ermöglichen zudem den Einsatz standardisierter Werkzeuge bei Montage und Wartung. Spezifikationen definieren Größen, Formen und Anschlussmöglichkeiten.

Leitfaden für die Beschaffung

Die Tabelle mit Stahlrohrverbindungen dient Ingenieuren, Bauunternehmern und Klempnern als Orientierungshilfe bei Beschaffungsentscheidungen. Mithilfe der Tabelle können Sie die richtige Wahl für ein Edelstahlrohrverbindungsprodukt anhand seiner Spezifikationen treffen.

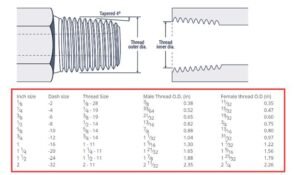

Abmessungen und Größen von Edelstahl-Rohrverbindungen verstehen

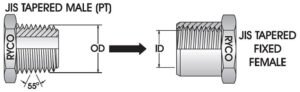

Die am häufigsten verwendeten Abmessungen und Größen von Edelstahlrohrverbindungen sind die Nennweiten (NPS). NPS-Größen entsprechen der metrischen DN-Größe. Die Größen definieren den Außendurchmesser (OD) und den Innendurchmesser (ID) einer Verbindung.

Beispiel einer Maßtabelle für Edelstahlrohrverbindungen.

| Innendurchmesser | Außendurchmesser

(mm) |

|

| NPS-Größen

(Zoll) |

DN-Größen

(mm) |

|

| ½ | 15 | 21.3 |

| ¾ | 20 | 26.7 |

| 1 | 25 | 33.4 |

| 1 ¼ | 32 | 42.2 |

| 1 ½ | 40 | 48.3 |

| 2 | 50 | 60.3 |

| 2 ½ | 65 | 73.0 |

| 3 | 80 | 88.9 |

| 3 ½ | 90 | 101.6 |

| 4 | 100 | 114.3 |

| 5 | 125 | 141.3 |

| 6 | 150 | 168.3 |

Obwohl die Abmessungen 1", 2" und 3" zusätzlich um 1/4" oder ½" erweitert werden, sind erstere die gebräuchlichsten. Insbesondere 1-Zoll- und 2-Zoll-Rohrverbindungsstücke aus Edelstahl finden in den meisten Rohrleitungssystemen Anwendung.

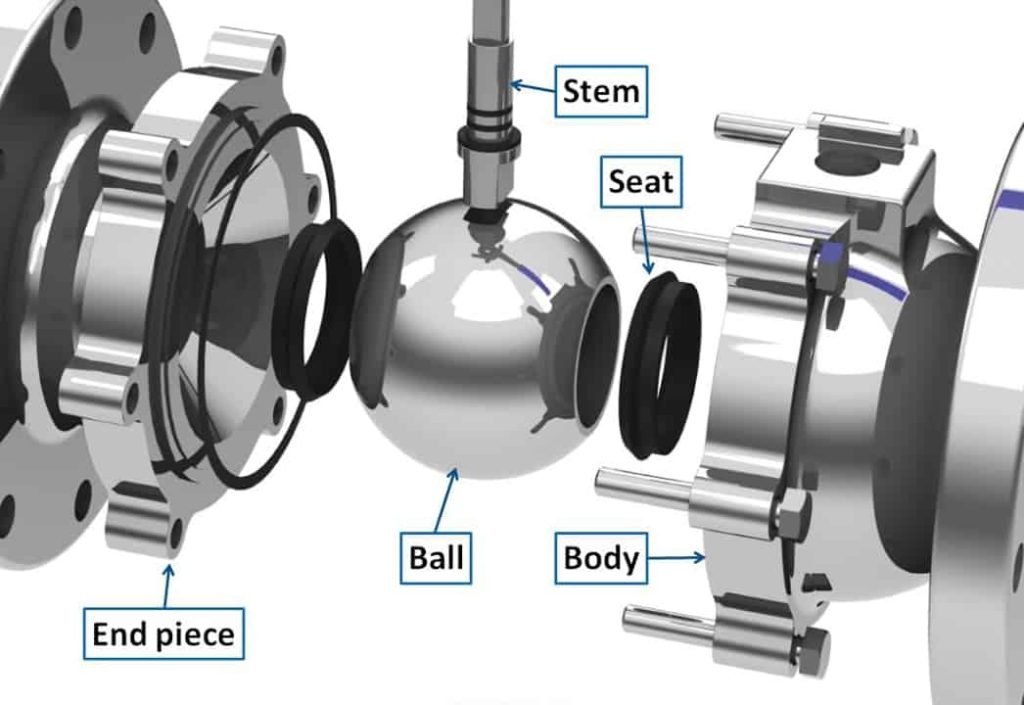

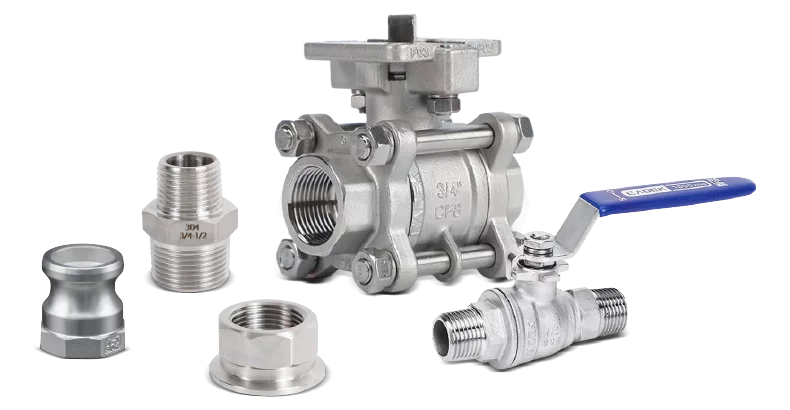

Arten von Edelstahl-Rohrverbindungsstücken

Es gibt verschiedene Arten von Edelstahl-Rohrverbindungen. Das Verständnis der verschiedenen Arten von Stahlrohrverbindungen ist entscheidend für die Entscheidung über die richtige Komponente für einen bestimmten Einsatzzweck.

- Winkelstücke dienen zum Ändern der Rohrleitungsrichtung und sind in Winkeln von 450, 900 und 1800 Grad erhältlich.

- T-Stücke: Ermöglichen das Zusammenführen und Aufteilen des Durchflusses durch die Verwendung von drei Rohren, die eine T-Verbindung bilden.

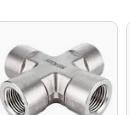

- Kreuze: Verbinden Sie vier Rohre miteinander, um sie entweder in drei Richtungen zu verteilen oder zusammenzuführen und an ein einziges Ziel zu liefern.

- Verbindungen bestehen aus zwei Teilen mit einfacher Trennung, was eine reibungslose Wartung und Reparatur des Systems ermöglicht.

- Kupplungen: Sie ermöglichen eine einfache Freisprechverbindung zu unregelmäßigen und vorübergehenden Umleitungen vom zentralen System.

- Nippel: Sie können sie zum Verbinden von Rohren oder zum Verbinden anderer Rohrverbindungen wie Ventilen verwenden.

- Kappen: Sie versiegeln das Ende eines Rohrs, um einen Durchfluss über diesen Punkt hinaus zu verhindern.

- Reduzierstücke: Verbinden Rohre unterschiedlicher Formen und Durchmesser. Reduzierstücke verkleinern in geschlossenen Kreisläufen von 3″ auf 1,5″.

- Bögen eignen sich ideal, um die Druckfestigkeit von Edelstahl-Rohrverbindungen bei Richtungsänderungen in Hochdruck-Rohrleitungssystemen aufrechtzuerhalten. Bögen tragen dazu bei, den Druckverlust zu reduzieren, der durch einen plötzlichen Richtungswechsel des Durchflusses entsteht.

Verbindungsmethoden für Edelstahlrohre

Die Verbindungsmethoden für Edelstahlrohre variieren je nach Durchmesser, Güteklasse und Zweck des Systems. Hier finden Sie eine detailliertere Beschreibung der Verbindungsmethoden für Edelstahlrohre.

Schweißen

Es ist die gängigste Methode zum Verbinden von Edelstahlrohren. Durch Schweißen entsteht eine dauerhafte, langlebige Verbindung, die stark, langlebig und dicht ist. Es ist die ideale Verbindungsmethode für Edelstahlrohre, die hohen Drücken und hohen Temperaturen standhalten.

Normen und Spezifikationen für Edelstahlrohrverbindungen im Lebensmittelsektor schützen unsere Gesundheit. Schweißen in lebensmitteltauglichen Systemen bevorzugt Schweißnähte mit Ra <0,8 μm. Für sanitäre Anwendungen verwenden Sie 316L-Verbindungsstücke mit Orbitalschweißnähten.

Zu den Schweißverfahren für Edelstahlrohrverbindungen für industrielle Anwendungen gehören:

- Wolfram-Inertgas-Schweißen (WIG).: Geeignet für dünnere Materialien und sorgt für ein sauberes Finish

- Metall-Inertgasschweißen (MIG)ist die beste Methode zum Verbinden von Edelstahlrohren mit dickeren Fittings und großen Durchmessern.

Andere Methoden zum Verbinden von Edelstahlrohrverbindungen

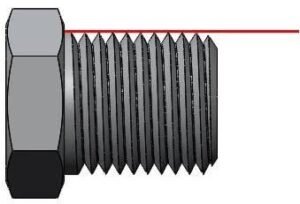

Gewindefittings

Es ist die ideale Methode zum Verbinden von Edelstahl-Rohrverbindungen in einem System, das möglicherweise zerlegt und wieder zusammengebaut werden muss. Sie sind hilfreich bei Wartungs- und Reparaturarbeiten oder beim Hinzufügen von Erweiterungen.

Kompressionsverbindungen

Dabei wird über den beiden Anschlussenden ein Kragen verwendet, der die Enden zusammendrückt und so eine Abdichtung erzeugt – minderwertige Qualität führt selbst in Niederdrucksystemen zu Leckagen.

Flanschverbindungen

Die Konstruktion besteht aus einem Stahlring am Anschlussende, der entweder geschmiedet, aus Blech geschnitten oder gewalzt sein kann. Flansche werden durch Verschrauben, Schweißen oder Gewindeschneiden hergestellt, um eine dichte Verbindung zu schaffen. Sie werden im Alltag zum Verbinden von Rohren mit Ventilen, Tanks und anderen integrierten Flanschbaugruppen verwendet.

Kompatibilität mit anderen Materialien

Kupfer, Messing und PVC sind weitere Standardmaterialien für Rohrverbindungen. Können Sie Edelstahl mit anderen Materialverbindungen kombinieren? Ja, mit speziell entwickelten Adaptern. Allerdings können Material und Medium Einschränkungen mit sich bringen.

Das Verbinden zweier Metalle löst aufgrund der Elektrolyte elektrochemische Korrosion aus. Die Lösung besteht darin, die Verbindungsstelle zu trennen. Schweißen, bei dem Hitze zum Einsatz kommt, erhöht die galvanische Korrosion zwischen den Rohrverbindungen.

Das Gute daran ist, dass die chemische Korrosion zwischen Edelstahl und Kupfer zwar sehr gering, aber dennoch vorhanden ist. Vermeiden Sie bei Schiffsanwendungen die Mischung von Messing und Edelstahl 316 in Salzwassersystemen.

So verbinden Sie Edelstahlrohre mit Kupferrohren

Können Edelstahlfittings an Kupferrohren verwendet werden? Ja, mit einer dielektrischen Verbindung. Dabei handelt es sich um spezielle Fittings zum Verbinden von Rohren aus unterschiedlichen Materialien. Eine dielektrische Verbindung besteht aus einem Isoliermaterial, das den direkten Kontakt zwischen zwei Metallen verhindert. Sie trägt dazu bei, galvanische Korrosion zu verhindern.

Schritt-für-Schritt-Anleitung für So verbinden Sie Edelstahlrohre Zu A Kupferrohr mit einer dielektrischen Verbindung.

- Besorgen Sie sich die notwendigen Werkzeuge und Materialien

Stellen Sie vor dem Start sicher, dass Sie über die folgenden Werkzeuge und Materialien verfügen.

- Die richtige Größe der dielektrischen Verbindung aus Edelstahl

- Eine passende Rohrzange

- Telfonband

- Rohrschneider oder Säge

- Entgratwerkzeug

- Bereiten Sie die Rohre vor

Bei funktionierenden Anlagen ist der Medienfluss zu unterbrechen. Achten Sie außerdem darauf, die Rohre auf die gewünschte Länge zu kürzen und gegebenenfalls zu entgraten.

- Installieren einer dielektrischen Verbindung

Wickeln Sie das Band um die Gewindeenden, um eine dichtere Abdichtung zu erzielen und Lecks zu verhindern.

Schrauben Sie das Gewindeende Ihrer dielektrischen Verbindung auf das Rohr. Ziehen Sie es nicht zu fest an, um eine Beschädigung des Verbindungsgewindes zu vermeiden.

Wiederholen Sie den Vorgang für das andere Rohr, schieben Sie dann die Verbindungsdichtung darüber und ziehen Sie sie fest, um die Verbindung fertigzustellen.

- Auf Lecks prüfen

Öffnen Sie den Wasserzufluss, um auf Lecks zu prüfen. Falls ein Leck vorhanden ist, schließen Sie den Wasserzufluss und passen Sie die Verbindung nach Bedarf an.

Gängige Größen und industrielle Anwendungsfälle von Edelstahl-Rohrverbindungen

Die Größen von Edelstahlrohrverbindungen entsprechen exakt den im Sanitärbereich verwendeten Standarddurchmessern. Die NPS-Größen reichen von ½ bis 8 Zoll. Metrische Größen reichen von DN15 bis DN150. Für den Einsatz im Sanitär- und Gerätebau gibt es auch Bruchgrößen von 1/2″, 3/4″ und 1″.

In der Haus- und Landwirtschaft werden häufig Rohrgrößen von ½ bis 2 Zoll verwendet. Auch in der Industrie sind diese Größen Standard. In Brauereien finden sich kleine Rohrbögen mit ½ Zoll Durchmesser, in der chemischen Industrie sogar Reduzierstücke mit 4 Zoll Durchmesser.

Großformatige Edelstahlverbindungen, wie beispielsweise 6-Zoll-Stahlrohrverbindungen, werden in Großbetrieben eingesetzt. Auch in der Schifffahrt und der Ölindustrie kommen großformatige Edelstahlverbindungen zum Einsatz. Sie kommen auch in Wasseraufbereitungsanlagen, der Wasserkrafterzeugung und kommunalen zentralen Versorgungssystemen zum Einsatz.

Bezugsquellen für Edelstahl-Rohrverbindungen

Suchen Sie nach einem Ort, an dem Sie Edelstahl-Rohrverbindungsstücke kaufen können?

Sie können Edelstahl-Rohrfittings lokal oder online beziehen. Ein lokaler Lieferant bietet möglicherweise nicht alle Güten und Größen an, verfügt aber möglicherweise über einen Techniker vor Ort, der Ihnen bei der Installation zu günstigeren Preisen hilft. Online-Beschaffung bietet Ihnen möglicherweise mehr Auswahl und erweiterte Funktionen.

Bei der Entscheidung, wo Sie Edelstahl-Rohrverbindungen kaufen, müssen Sie jedoch die folgenden Tipps beachten.

- Fordern Sie ein Werksprüfzertifikat an

- Überprüfen Sie, ob die erforderlichen Zertifizierungen ISO 9001 und andere umfassen

- Nutzen Sie Lieferanten mit internen Qualitätsaudits

- Überprüfen Sie Kunden- und Expertenbewertungen

Ein Beispiel für einen führenden Anbieter von Edelstahl-Rohrverbindungen ist Procamlock, das auch Edelstahl-Rohrkupplungen herstellt. Procamlock bietet eine große Auswahl an ASME- und ISO-zertifizierten Edelstahlarmaturen, die für raue Industrieumgebungen geeignet sind.

Abschluss

Die Wahl von Edelstahl-Rohrverbindungen für industrielle Anwendungen hängt von Typ, Größe, Material und Verbindungsmethode ab. Für unterschiedliche Medien werden unterschiedliche Materialqualitäten verwendet.

Jeder Fittingtyp erfüllt eine bestimmte Funktion innerhalb eines Rohrleitungssystems und ist in verschiedenen Größen erhältlich. Sie sollten auch Verbindungsmethoden in Betracht ziehen, die entweder dauerhaft sind oder sich für Verbindungen leicht demontieren und wieder zusammenbauen lassen.

Bevor Sie sich für ein Edelstahl-Rohrverschraubungsprodukt entscheiden, überprüfen Sie die Druck- und Temperaturwerte, um sicherzustellen, dass sie Ihren Anforderungen entsprechen. Wenn Sie fachkundige Hilfe benötigen, wenden Sie sich gerne an Kontakt für weitere Informationen zu verschiedenen Edelstahl-Rohrverbindungsstücken für den industriellen Einsatz.

FAQ-Bereich

- Wie wählt man Edelstahl-Rohrverbindungsstücke für Anwendungen in der chemischen Industrie aus?

Sie müssen die richtige Edelstahlsorte je nach Korrosions- und chemischer Beständigkeit auswählen.

- Welche Arten von Edelstahlarmaturen eignen sich am besten für Hochdrucksysteme?

Die meisten Arten von Edelstahlarmaturen sind für Hochdrucksysteme geeignet.

- Sind Armaturen aus Edelstahl 316 für die Lebensmittelverarbeitung geeignet?

Edelstahl 304 wird am häufigsten in der Lebensmittelverarbeitung verwendet. Edelstahl 316 bietet eine verbesserte Korrosionsbeständigkeit gegenüber Chloriden und sauren Umgebungen, wie sie in der Schifffahrts-, Chemie- und Pharmaindustrie vorkommen.

- Können Edelstahl-Rohrverbindungen für Erdgassysteme verwendet werden?

Ja. Erdgas reagiert nur minimal mit Rohrverbindungen aus Edelstahl.

- Welchen Druckwert haben 1-Zoll- und 2-Zoll-Edelstahl-Rohrverbindungen?

Die Druckbewertung für 1-Zoll- und 2-Zoll-Edelstahlarmaturen hängt von der Materialqualität und dem Herstellungsverfahren ab.

- Wie verbindet man Edelstahl mit Kupfer, ohne Korrosion zu verursachen?

Die beste Möglichkeit, Edelstahl mit Kupfer zu verbinden, ohne Korrosion zu verursachen, ist die Verwendung einer dielektrischen Verbindung.

- Was sind die Unterschiede zwischen Edelstahl- und Messingbeschlägen?

Die Hauptunterschiede liegen in der Korrosions-, Druck- und Temperaturbeständigkeit. Außerdem unterscheiden sie sich in der Farbe.

- Wie erkennt man ASME-konforme Edelstahlarmaturen?

Sie können eine Zertifikatsüberprüfung anfordern und zur Überprüfung der Abmessungen eine Tabelle mit Edelstahlrohrverbindungen verwenden.

- Welche Größe von Edelstahlrohrverschraubungen benötige ich für HLK-Anwendungen?

Dies hängt von der Größe des HLK-Systems ab.

- Wo kann ich ISO-zertifizierte Edelstahlarmaturen online kaufen?

Suchen Sie nach ISO-zertifizierten Lieferanten für Edelstahlbeschläge und überprüfen Sie anschließend deren Zertifizierung in der ISO-Datenbank.

Verweise

https://procamlock.com/products/pipe-fittings/metal/

https://procamlock.com/the-role-of-stainless-steel-pipe-fittings-in-food-and-beverage-processing/

https://procamlock.com/how-to-install-stainless-steel-pipe-fittings-for-leak-free-performance/

https://procamlock.com/products/camlock-couplings/stainless-steel/

https://www.solitaire-overseas.com/blog/the-ultimate-guide-to-stainless-steel-fittings/