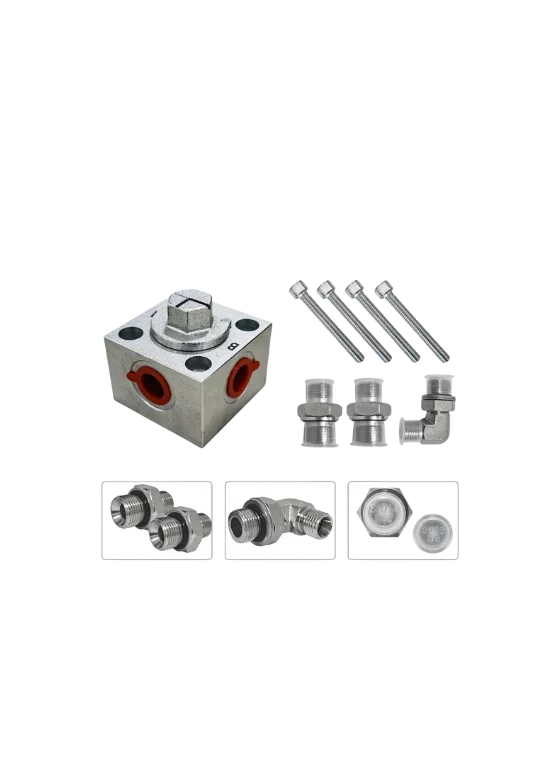

Möchten Sie wissen, wie das Edelstahl-Camlock hergestellt wird, das in Ihrem Getriebesystem und Ihrer Ausrüstung reibungslos funktioniert? Welchen strengen Prozessen und Tests wird es unterzogen?

Wenn die Antwort ja lautet, erhalten Sie in diesem Artikel die gewünschten Informationen. In den folgenden 16 Schritten erfahren Sie mehr über den Herstellungsprozess von Edelstahl-Camlocks und erhalten Antworten auf Ihre Fragen.

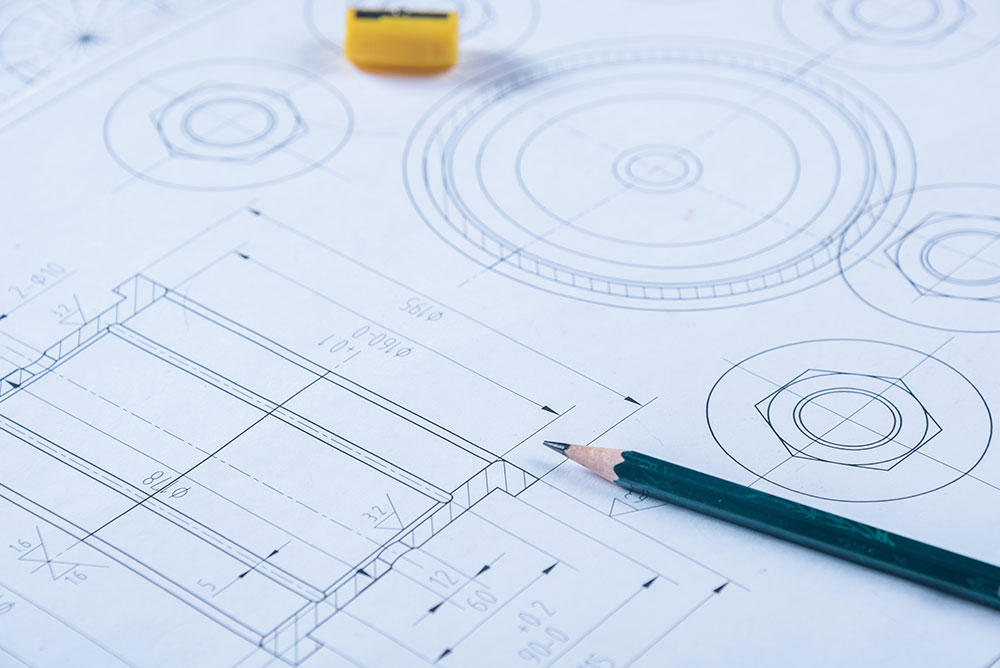

Schritt 1: Passen Sie die Form an

Passen Sie zunächst die Form an. Ein hervorragendes Produkt entsteht aus einer hochwertigen Form. Eine standardmäßige, hochwertige Form führt nicht zu einem schlechten Produkt.

Daher ist das Design der Form entscheidend. Es ist die Grundlage für alles. Es muss von mehreren Parteien bestätigt werden, bevor andere Prozesse fortgesetzt werden können. Wenn die Formherstellung keine guten Ergebnisse liefert, muss sie neu erstellt werden, bis eine qualitativ hochwertige Form hergestellt ist.

Daher ist es notwendig, zunächst die entsprechende Form entsprechend der Zeichnung anzupassen, und erst nach der Herstellung der Form kann der nächste Prozess beginnen.

Schritt 2: Wachsform-Injektion

Das Einspritzen von Wachsformen ist ein sehr wichtiger Schritt. Nach der Herstellung der Form müssen Sie diese vorheizen, damit das Wachs gleichmäßig fließt und die gesamte Form ausfüllt. Anschließend beginnt der nächste Schritt mit dem Einspritzen von Wachsformen.

Beim Wachsspritzguss wird hauptsächlich hochwertiges, stabiles Mitteltemperaturwachs verwendet. Die Umgebungstemperatur liegt stabil bei 24–26 °C. Da Wachs bestimmte Anforderungen an die Umgebung stellt, verformt es sich bei zu großer Hitze, was die Produktqualität und die Produktionseffizienz beeinträchtigt.

Bei kleinen Produktionsmengen können halbautomatische Maschinen eingesetzt werden, bei großen Chargenmengen müssen vollautomatische Maschinen eingesetzt werden. Durch den Einsatz automatisierter Maschinen kann der Herstellungsprozess des Produkts präzise gesteuert werden, um sicherzustellen, dass es im Produktionsprozess zu keinen Unfällen kommt.

Das Wachs gelangt über eine automatisierte Maschine in die Form, füllt diese gleichmäßig aus und formt nach und nach ein Wachsmodell. Dieser Schritt ist abgeschlossen, wenn ein vollständiges Wachsmodell entstanden ist.

Schritt 3: Wachsformreparatur

Nach dem Einspritzen der Wachsform kann es zu Problemen mit der Verbindung zwischen den Formen kommen, die die Form oder Ästhetik des Produkts beeinträchtigen. Auch kann es sein, dass überschüssiges Wachs an andere Stellen gelangt oder überläuft. In diesem Fall ist eine Reparatur der Wachsform erforderlich.

Bei der Wachsformreparatur werden alle Problembereiche repariert oder überschüssiges Wachs entfernt, um die Qualität und Integrität des Produkts zu gewährleisten. Anschließend wird das Produkt auf Blasen, Risse oder offensichtliche Mängel untersucht.

Schritt 4: Wachsformschweißen

Verschiedene Produktstrukturen und Produktdesigns haben unterschiedliche Anordnungen, manche sind horizontal und manche vertikal angeordnet.

Im Allgemeinen wird ein spezifisches Wachsformschweißprojekt basierend auf der Struktur und den Eigenschaften des Produkts entworfen, z. B. wie viele Teile sich in einer Kette befinden und wie sie angeordnet werden. Diese werden klar formuliert, sodass sie als Standardreferenz für den Herstellungsprozess verwendet werden können.

Schritt 5: Formenbau

Beim Formenbau werden im Allgemeinen Zirkonsand und Zirkoniumpulver als Formenbaumaterialien verwendet, die in einem bestimmten Verhältnis gemischt werden, um eine viskose und hochtemperaturbeständige Aufschlämmung zu bilden. Anschließend wird die Wachsform in die Aufschlämmung getaucht, um die Oberfläche der Wachsform gleichmäßig zu bedecken.

Anschließend wird die mit Schlamm beschichtete Wachsform zum Trocknen in den Trockenraum gestellt. Jeder Trockenraum wird 24 Stunden lang auf konstanter Temperatur und Luftfeuchtigkeit gehalten, um eine effektive Trocknung des Produkts zu gewährleisten. Verschiedene Trockenräume haben unterschiedliche Temperaturen.

Anschließend werden der Schlickerbeschichtungs- und Trocknungsprozess wiederholt, bis die Dicke der Form den angegebenen Standard erreicht.

Schritt 6: Entwachsen

Nachdem die Form hergestellt wurde, wird der Entwachsungsschritt durchgeführt.

Dieser Schritt muss in einem Entwachsungskessel durchgeführt werden. Legen Sie die Form hinein, halten Sie die Umgebungstemperatur bei hoher Temperatur und hohem Druck, warten Sie, bis die Wachsform in der Form schmilzt und herausfließt, und lassen Sie die Form übrig.

Schritt 7: Gießen

Auch das Gießen ist ein sehr wichtiger Schritt.

Legen Sie die Form zunächst in den Erdgasröstofen und erhitzen Sie sie auf etwa 1000 Grad. Erhitzen Sie dann gleichzeitig das Stahlmaterial auf etwa 1600 Grad. Nachdem das Stahlmaterial auf das erforderliche Niveau erhitzt ist, beginnen Sie mit dem Gießen.

Dieser Schritt birgt gewisse Risiken, achten Sie daher auf die Sicherheit des Personals.

Schritt 8: Verlorenes Muster

Nachdem der Guss abgekühlt und verfestigt ist, erhält man einen Rohling.

Der nächste Schritt ist das verlorene Modell. Verwenden Sie einen Schalenbrecher, um die Form aufzubrechen und den darin befindlichen Edelstahlguss herauszunehmen. Dies ist ein Produktrohling.

Anschließend wird dieser Produktrohling bearbeitet und veredelt, bis er Schritt für Schritt zu einem präzisen und hochwertigen Edelstahl-Camlock wird.

Schritt 9: Schneiden

Während des Gießvorgangs werden einige wichtige Gießöffnungen und Steigrohre gebildet.

Der Eingusskanal ist der Kanal, durch den das geschmolzene Metall in das Gussstück gelangt, und der Steiger ist das zusätzliche Teil, das während des Metallgussprozesses hinzugefügt wird, um ein Schrumpfen des Materials zu verhindern.

Dieses Teil ist für den Herstellungsprozess unerlässlich, wird jedoch für das Endprodukt nicht benötigt. Daher müssen diese Gießöffnungen und Steigrohre weggeschnitten und vom hergestellten Produkt getrennt werden, um sicherzustellen, dass die nachfolgende Verarbeitung nicht gestört wird.

Schritt 10: Schleifen

Nach dem Schneiden bilden sich auf der Produktoberfläche und in Bereichen wie Eingussöffnungen Unebenheiten, beispielsweise Grate, Vorsprünge usw. Diese beeinträchtigen die Ebenheit, Glätte und Integrität des Produkts.

Daher sind Schleifgeräte erforderlich, um diese Unebenheiten plan zu schleifen, damit der nächste Schritt durchgeführt werden kann.

Schritt 11: Beizen

Dieser Schritt erfordert die Verwendung einer sauren Lösung, die chemisch mit dem Metalloxid auf der Oberfläche des Produkts reagiert, um die Oxidschicht auf der Oberfläche des Produktrohlings zu entfernen und die Oberfläche des Produktrohlings relativ glatt zu machen.

Schritt 12: Kugelstrahlen

Nach dem Beizen kann der Kugelstrahlvorgang durchgeführt werden.

Beim Kugelstrahlen werden mit hoher Geschwindigkeit rotierende Stahlkugeln verwendet, um Oxidschichtrückstände, Stahlschlackenreste und Rost von der Oberfläche des Produktrohlings zu entfernen, sodass der Produktrohling allmählich die ursprüngliche Farbe von Edelstahl annimmt.

Dies ist der Rohling des Endprodukts.

Schritt 13: Inspektion und Lagerung

Die fertigen Produktrohlinge müssen vor der offiziellen Einlagerung mehrfach geprüft werden, um sicherzustellen, dass sie den Normen und Spezifikationen entsprechen.

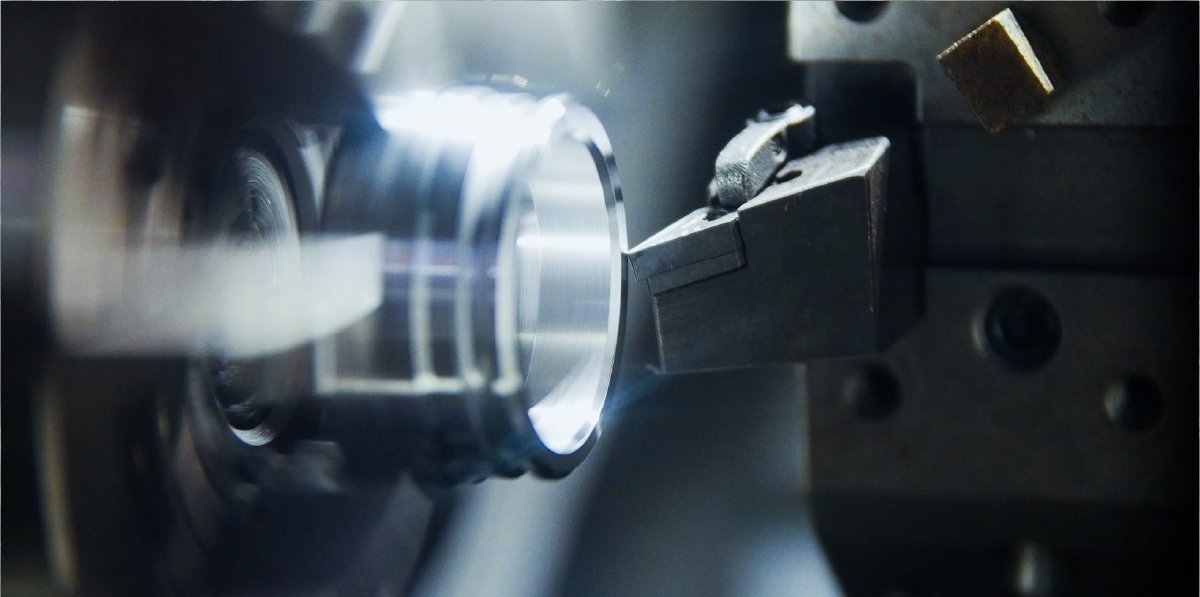

Schritt 14: CNC-Bearbeitung

Nachdem der Produktrohling geformt wurde, sind weitere Verarbeitungsvorgänge erforderlich.

CNC-Werkzeugmaschinen werden benötigt, um Größe, Genauigkeit, Gewinde und andere detailliertere Daten des Produkts zu polieren und zu verfeinern, um die Qualität und Genauigkeit des Endprodukts zu optimieren und zu verbessern.

Schritt 15: Lagerung des fertigen Produkts

In diesem Schritt wird das Produkt grundsätzlich hergestellt und nach einer Reihe genauer Inspektionen und Tests wird das fertige Edelstahl-Camlock im Lager eingelagert.

In diesem Prozessschritt werden hauptsächlich verschiedene Prüfinstrumente und -geräte verwendet, um Größe, Gewinde, Winkel, Vollständigkeit usw. des Produkts zu prüfen. Auch die Luftdichtheit und Lebensdauer des fertigen Produkts werden streng geprüft, um sicherzustellen, dass das Produkt alle Standards erfüllt.

Schritt 16: Verpackung und Versand

Abschließend erfolgt eine sachgerechte und sinnvolle Verpackung entsprechend der Bestellmenge und Verpackungswünsche des Kunden.

Nachdem alles fertig ist, wird das Produkt versendet.

Schlussfolgerung

Oben ist der 16-stufige Herstellungsprozess eines Edelstahl-Camlocks dargestellt.

Nach der Lektüre dieses Artikels sollten die meisten Ihrer Fragen beantwortet sein und Sie sollten ein gewisses Verständnis für den Herstellungsprozess von Edelstahl-Camlocks haben.

Wenn Sie weitere Fragen haben oder weitere relevante Informationen wünschen, können Sie uns jederzeit schreiben.