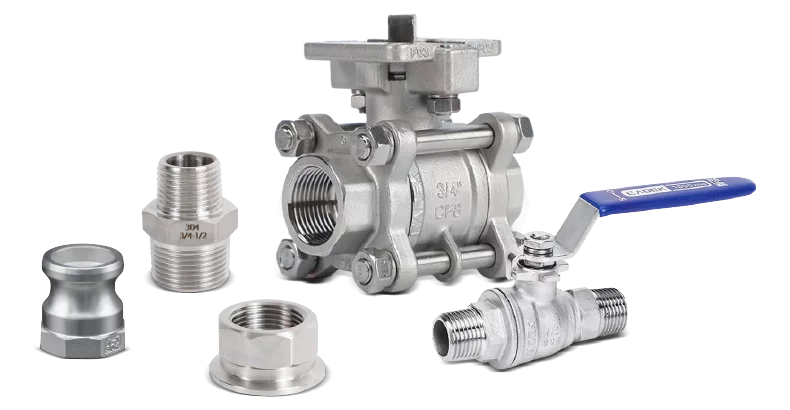

إذا كان مجال عملك يتطلب مجموعة من صمامات الفولاذ المقاوم للصدأ التي تلبي معايير الصناعة وتقدم أداءً استثنائيًا، مع فهم عملية تصنيع صمامات الفولاذ المقاوم للصدأ ضروري. يوجز هذا الدليل الشامل عملية التصنيع المكونة من 7 خطوات لصمامات الفولاذ المقاوم للصدأ، مما يوفر لك فهمًا واضحًا ومفصلاً لضمان اختيار صمامات عالية الجودة لأنظمة نقل السوائل الخاصة بك.

جدول المحتويات

- الخطوة 1: اختيار المواد وفحص الصمامات المصنوعة من الفولاذ المقاوم للصدأ

- الخطوة 2: الصب الفارغ في صناعة الصمامات المصنوعة من الفولاذ المقاوم للصدأ

- الخطوة 3: المعالجة الآلية لفراغات صمامات الفولاذ المقاوم للصدأ

- الخطوة 4: المعالجة السطحية لصمامات الفولاذ المقاوم للصدأ

- الخطوة 5: لحام وتجميع الصمامات المصنوعة من الفولاذ المقاوم للصدأ

- الخطوة 6: فحص الأداء والجودة للصمامات المصنوعة من الفولاذ المقاوم للصدأ

- الخطوة 7: تغليف وشحن الصمامات المصنوعة من الفولاذ المقاوم للصدأ

- تطبيقات صمامات الفولاذ المقاوم للصدأ

- الأسئلة الشائعة (FAQ)

- اتصل بنا

الخطوة 1: اختيار المواد وفحص الصمامات المصنوعة من الفولاذ المقاوم للصدأ

قبل تصميم وتصنيع أي صمام من الفولاذ المقاوم للصدأ، يعد اختيار المواد الخام المناسبة أمرًا بالغ الأهمية. يؤثر اختيار المواد تأثيرًا مباشرًا على أداء الصمام ومتانته وملاءمته لتطبيقات محددة.

صمامات الفولاذ المقاوم للصدأ عادةً ما تكون مصنوعة من درجات مثل 304, 316، و 316L. تقدم كل درجة مزايا وخصائص فريدة من نوعها، مما يجعلها مناسبة للأنظمة الصناعية وبيئات التطبيقات المختلفة:

- فولاذ مقاوم للصدأ 304: توفر مقاومة ممتازة للتآكل وتحمل درجات حرارة عالية، مما يجعلها مثالية للاستخدامات ذات الأغراض العامة.

- 316 فولاذ مقاوم للصدأ: يوفر الموليبدينوم المعزز بالموليبدينوم مقاومة فائقة للتآكل، خاصةً ضد الكلوريدات، مما يجعله مناسبًا للبيئات شديدة التآكل مثل البتروكيماويات.

- فولاذ مقاوم للصدأ 316L: نوع منخفض الكربون للغاية من الكربون 316، مما يوفر مقاومة أفضل للتآكل وهو مثالي للتطبيقات الملحومة.

الفولاذ المقاوم للصدأ تشتهر بـ مقاومة التآكل و الأداء في درجات الحرارة العاليةمما يمكّنها من الحفاظ على الأداء الوظيفي الأمثل في البيئات القاسية والمتطلبة. على سبيل المثال فولاذ مقاوم للصدأ 316 درجة يفوق 304 درجة في مقاومة التآكل، مما يجعله الخيار المفضل للصناعات التي تتعامل مع المواد شديدة التآكل.

ولذلك، فإن اختيار درجة الفولاذ المقاوم للصدأ المناسبة بناءً على المتطلبات الخاصة بمجال عملك واحتياجات نظام نقل الحركة أمر ضروري لضمان جودة وكفاءة أنظمة نقل السوائل لديك.

بمجرد اختيار المواد المناسبة، لا بد من إجراء فحص شامل للمواد المناسبة عمليات التفتيش على المواد. وهذا يضمن استيفاء المواد لمعايير الجودة والمواصفات المطلوبة، مما يمنع حدوث أي مشاكل في الجودة قد تؤثر سلبًا على عملية التصنيع وأداء المنتج النهائي.

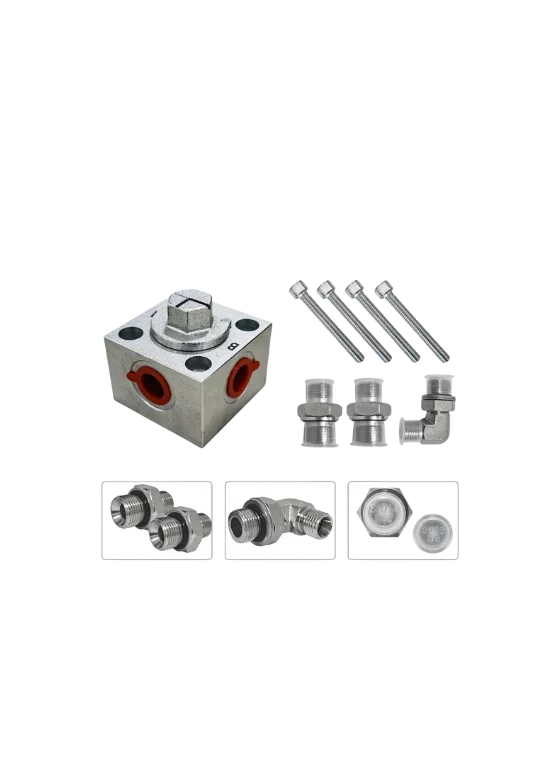

الخطوة 2: الصب الفارغ في صناعة الصمامات المصنوعة من الفولاذ المقاوم للصدأ

بعد إعداد المواد الخام اللازمة، فإن الخطوة التالية في عملية تصنيع صمامات الفولاذ المقاوم للصدأ هو صب فارغ. ويُستخدم الفراغ كأساس للمنتج النهائي ويتم إنشاؤه عادةً إما من خلال طرق الصب أو التشكيل.

صب

صب ينطوي على صب الفولاذ المصهور غير القابل للصدأ في قالب مصمم مسبقًا والسماح له بالتبريد والتصلب في الشكل المطلوب. هناك طريقتان أساسيتان للصب تستخدمان في تصنيع الصمامات:

- الصب بالرمل: يُعد الصب بالرمل مثاليًا لإنتاج فراغات الصمامات الكبيرة، وهو فعال من حيث التكلفة ومناسب لإنشاء أشكال معقدة. ومع ذلك، قد ينتج عنه تشطيب سطحي أكثر خشونة مقارنةً بالصب الدقيق.

- الصب الدقيق: تُستخدم هذه الطريقة، المعروفة أيضًا باسم الصب الاستثماري، لتصنيع فراغات الصمامات الصغيرة والمتوسطة الحجم بدقة أعلى وتشطيب سطحي فائق. يضمن الصب الدقيق دقة أبعاد أفضل وقوة معززة لفراغات الصمامات.

الصب بالرمل مناسبة بشكل عام لصب فراغات الصمامات الكبيرة وذات تكلفة أقل، مما يجعلها مثالية للإنتاج بكميات كبيرة. ومن ناحية أخرى الصب الدقيق يلبي متطلبات الجودة والدقة العالية، وغالبًا ما يُستخدم لتصنيع فراغات الصمامات الصغيرة أو المتوسطة الحجم بجودة أفضل ودقة أعلى وقوة أكبر.

التشكيل

التشكيل هي عملية أكثر تعقيدًا تنطوي على تشكيل الفولاذ المقاوم للصدأ تحت درجة حرارة وضغط مرتفعين. وتعزز هذه الطريقة بشكل كبير من قوة المعدن ومتانته، مما ينتج عنه فراغات صمامات عالية الجودة وعالية القوة.

تبدأ عملية التشكيل عن طريق تسخين الفولاذ المقاوم للصدأ إلى حالة قابلة للتشكيل، مما يجعله قابلاً للطرق. وبعد ذلك يتم تعريض المعدن المسخّن للتشكيل بالضغط العالي لتحقيق الشكل المطلوب والسلامة الهيكلية. تشتهر فراغات الصمامات المطروقة بخصائصها الميكانيكية الفائقة وهي مفضلة للتطبيقات التي تتطلب أداءً قويًا.

الخطوة 3: المعالجة الآلية لفراغات صمامات الفولاذ المقاوم للصدأ

إن صب فارغ أو التشكيل ينتج صمامًا فارغًا خشنًا يتطلب مزيدًا من الصقل من خلال المعالجة الآلية. تضمن هذه الخطوة تحقيق الصمام الفارغ للأبعاد الدقيقة والشكل المطلوب، وتلبية جميع مواصفات التصميم.

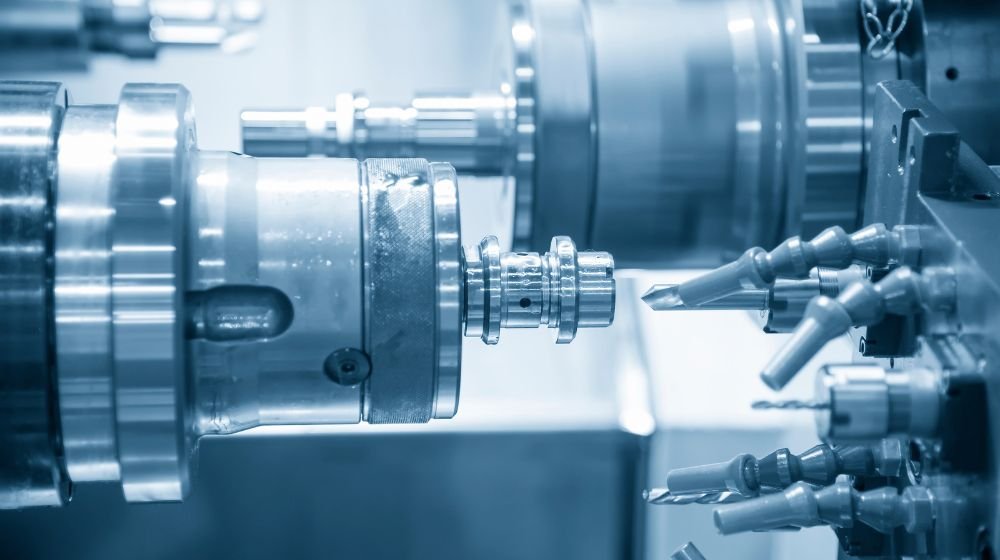

التصنيع الآلي الخشن

أثناء التصنيع الآلي الخشنيخضع فراغ الصمام للتشكيل الأولي وإزالة العيوب. وباستخدام ماكينات مثل المخارط وماكينات التحكم الرقمي وأدوات الطحن، تتم إزالة المواد الزائدة والعيوب بدقة. تعمل هذه العملية على تنعيم السطح وتضمن التزام فراغ الصمام بمتطلبات الأبعاد والتسطيح الأساسية، مما يوفر أساسًا متينًا للمعالجة الدقيقة اللاحقة.

المعالجة الدقيقة

المعالجة الدقيقة تتضمن التصنيع الآلي التفصيلي لتحقيق دقة ودقة عالية في أبعاد الصمام وخصائصه. تنقسم هذه المرحلة إلى ثلاثة مكونات رئيسية:

- الدوران: يعزز نعومة السطح ودقة الأبعاد من خلال صقل الأسطح الخارجية لفراغ الصمام.

- الطحن: تشكيل وتشطيب الأسطح المنحنية أو الأجزاء الداخلية لفراغ الصمام بدقة، وإنشاء الخيوط والفلنجات وغيرها من الميزات الهامة التي تتوافق مع مواصفات التصميم ومعايير الصناعة.

- الحفر: ينطوي على إنشاء ثقوب دقيقة في مواقع محددة على فراغ الصمام لاستيعاب الملحقات وضمان التركيب المناسب أثناء التجميع.

من خلال المعالجة الدقيقة للماكينة، يتم تنقية الصمام الفارغ لتلبية معايير الجودة الصارمة، مما يضمن الأداء الأمثل والموثوقية في الاستخدام النهائي.

الخطوة 4: المعالجة السطحية لصمامات الفولاذ المقاوم للصدأ

ما يلي المعالجة الآليةفإن صمام الفولاذ المقاوم للصدأ يتطلب صمام الفولاذ المقاوم للصدأ معالجة السطح لتعزيز أدائها وضمان استيفائها لجميع المعايير ذات الصلة. تنقسم هذه الخطوة الحاسمة إلى أربع عمليات رئيسية: التخليل, التخميل, التلميع، و معالجة المحلول.

التخليل

التخليل تتضمن إزالة طبقة الأكسيد السطحية وأي شوائب من الصمام الفولاذي المقاوم للصدأ الفارغ. ويتم تحقيق ذلك عن طريق غمر الصمام في محلول تخليل، عادةً ما يكون خليطًا من الأحماض، والذي ينظف السطح بفعالية، مما يضمن تحسين مقاومة التآكل.

التخميل

بعد التخليل، يخضع الصمام إلى التخميل. تعمل هذه العملية على تحسين مقاومة الفولاذ المقاوم للصدأ للتآكل عن طريق إزالة الحديد الحر وتعزيز تكوين طبقة أكسيد سلبية. يضمن التخميل أن يحافظ الصمام على سلامته وأدائه في البيئات المسببة للتآكل.

التلميع

التلميع الخطوة التالية، حيث يتم صقل الأسطح الداخلية والخارجية للصمام المصنوع من الفولاذ المقاوم للصدأ بدقة. ويؤدي ذلك إلى إزالة أي عيوب سطحية متبقية ويعزز من تشطيب السطح، مما يساهم في تحسين المظهر الجمالي للصمام وأدائه الوظيفي.

علاج المحلول

معالجة المحلول يتضمن إخضاع الصمام المصنوع من الفولاذ المقاوم للصدأ لعمليات ضبط درجة حرارة محددة وعمليات تبريد محكومة. تعمل هذه المعالجة على تحسين مقاومة التآكل, القوة، و متانة للصمام، مما يضمن أداءه بشكل موثوق في مختلف ظروف التشغيل.

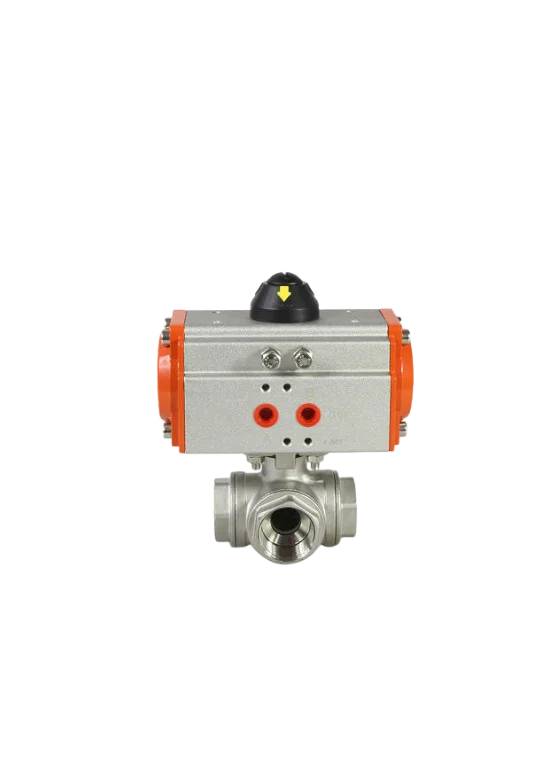

الخطوة 5: لحام وتجميع الصمامات المصنوعة من الفولاذ المقاوم للصدأ

بمجرد أن يخضع الصمام الفارغ لـ المعالجة الآلية و معالجة السطحفهو جاهز ل اللحام والتجميع. تتضمن هذه الخطوة دمج المكونات المختلفة لتشكيل الصمام الكامل المصنوع من الفولاذ المقاوم للصدأ.

اللحام

اللحام ضروري لتوصيل ملحقات الصمامات التي لا يمكن تجميعها من خلال وسائل ميكانيكية بسيطة. على سبيل المثال, أغطية الصمامات والمكونات الهامة الأخرى بإحكام بجسم الصمام باستخدام تقنيات لحام متقدمة مثل اللحام بغاز التنغستن الخامل (TIG) أو اللحام بالغاز الخامل المعدني (MIG). أثناء عملية اللحام، من الضروري التحكم في المعلمات مثل درجة حرارة اللحام و سرعة اللحام لضمان وجود لحامات قوية وعالية الجودة وآمنة تمنع التسريبات والضعف الهيكلي.

التجميع

بعد اللحام، يتم تجميع مكونات الصمامات المصنوعة من الفولاذ المقاوم للصدأ بدقة. يتضمن ذلك تركيب الأجزاء معًا بدقة لضمان عدم وجود فجوات وأن جميع الوصلات محكمة وآمنة. يعد التجميع السليم أمرًا حيويًا للحفاظ على سلامة الصمام وضمان تشغيله بسلاسة وكفاءة.

بعد التجميع، يتم إجراء فحوصات شاملة للتحقق من أداء الختم للصمام. ويشمل ذلك التأكد من أن جميع موانع التسرب محكمة وأن الصمام خالٍ من التسرب، وبالتالي ضمان الأداء الموثوق به في الاستخدام المقصود.

الخطوة 6: فحص الأداء والجودة للصمامات المصنوعة من الفولاذ المقاوم للصدأ

ما يلي اللحام والتجميعيخضع الصمام المصنوع من الفولاذ المقاوم للصدأ لعمليات تصنيع صارمة عمليات فحص الأداء والجودة للتأكد من أنها تلبي جميع معايير الصناعة والمتطلبات التشغيلية.

فحص الجودة هي الخطوة الأخيرة والأكثر أهمية في عملية التصنيع. يمكن أن تؤدي الصمامات التي لا تجتاز عمليات الفحص هذه إلى فشل النظام ووقوع حوادث، مما يبرز ضرورة هذا التقييم الشامل.

إجراءات التفتيش

- فحص الأبعاد: التحقق من أن جميع المكونات تفي بالأبعاد والتفاوتات المحددة، مما يضمن دقة التحجيم والتركيب.

- اختبار الصلابة: يقيّم صلابة الفولاذ المقاوم للصدأ للتأكد من استيفائه لمعايير القوة والمتانة المطلوبة.

- اختبار التآكل: تقييم مقاومة الصمام للتآكل، مما يضمن أداءً طويل الأمد في البيئات المسببة للتآكل.

- اختبار مقاومة الهواء: يتحقق من عدم وجود أي تسربات أو نقاط ضعف في الختم، مما يضمن قدرة الصمام على الحفاظ على حالة عدم التسرب.

- اختبار الضغط: يضمن قدرة الصمام على تحمل مستويات الضغط المحددة دون عطل، مما يؤكد موثوقيته تحت الضغوط التشغيلية.

تضمن هذه الاختبارات الشاملة أن كل صمام من الفولاذ المقاوم للصدأ يعمل بشكل موثوق وفعال، وقادر على العمل بسلاسة في مختلف البيئات وظروف الضغط.

الخطوة 7: تغليف وشحن الصمامات المصنوعة من الفولاذ المقاوم للصدأ

عند الانتهاء بنجاح من عمليات فحص الأداء والجودة، فإن الصمامات المصنوعة من الفولاذ المقاوم للصدأ جاهزة لـ التغليف والشحن. تضمن هذه الخطوة النهائية حماية الصمامات أثناء النقل ونقل جميع المعلومات الضرورية بدقة.

التعبئة والتغليف

يتم تغليف الصمامات بعناية وفقًا لمواصفات العميل ومعايير الصناعة. يتم اختيار مواد التغليف لمنع التلف أثناء النقل، والحفاظ على سلامة وجودة كل صمام. تفاصيل مثل الشعارات, المواصفات، و أرقام الطراز يتم تمييزها بوضوح على العبوة لضمان التعرف عليها بشكل صحيح ومنع حدوث أي أخطاء في الشحن.

الشحن

قبل الشحن، تخضع كل عبوة لفحص نهائي للتحقق من دقة جميع المعلومات وأن الصمامات معبأة بشكل آمن. تضمن هذه العملية الدقيقة استلام العملاء لطلبياتهم على الفور وبدون أي اختلافات، مما يحافظ على رضا العملاء وثقتهم في قفل بروكام العلامة التجارية.

تطبيقات صمامات الفولاذ المقاوم للصدأ

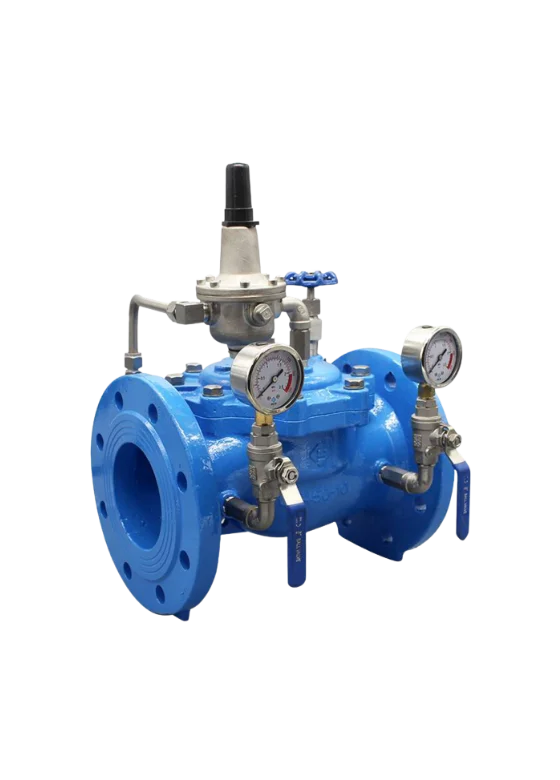

صمامات الفولاذ المقاوم للصدأ متعددة الاستخدامات ويمكن استخدامها في العديد من الصناعات نظرًا لأدائها القوي وقدرتها على التكيف:

- البتروكيماويات: تُستخدم في عمليات التكرير للتحكم في تدفق السوائل وضمان عمليات مانعة للتسرب.

- المعالجة الكيميائية: مثالية للتعامل مع المواد الكيميائية المسببة للتآكل بفضل قدرتها الممتازة على الختم ومقاومة التآكل.

- المأكولات والمشروبات: ضمان نقل السوائل بشكل صحي، والحفاظ على نقاء المنتج وسلامته.

- الصيدلانية: يحافظ على المعايير الصحية الصارمة لنقل السوائل بشكل آمن ومعقم.

- معالجة المياه: يسهل التحكم الموثوق في تدفق المياه وعمليات المعالجة.

- توليد الطاقة: تُستخدم في التحكم في تدفقات البخار والسوائل داخل محطات الطاقة.

- النفط والغاز: ضروري لتنظيم تدفق النفط والغاز في خطوط الأنابيب، مما يضمن كفاءة وأمان العمليات.

- أنظمة التدفئة والتهوية وتكييف الهواء: تُستخدم في أنظمة التدفئة والتهوية وتكييف الهواء لتنظيم تدفق الهواء ونقل السوائل.

الأسئلة الشائعة (FAQ)

ما هي درجات الفولاذ المقاوم للصدأ المستخدمة في تصنيع الصمامات؟

تصنع صمامات الفولاذ المقاوم للصدأ عادةً من درجات مثل 304, 316، و 316L. تقدم كل درجة خصائص فريدة من نوعها، مع 316L مقاومة عالية للتآكل ومناسبة للبيئات القاسية.

كيف تؤثر عملية الصب على جودة الصمامات؟

تلعب عملية الصب، سواءً كان الصب بالرمل أو الصب الدقيق، دورًا مهمًا في تحديد جودة الصمام. ويضمن الصب الدقيق دقة أبعاد أعلى وتشطيب سطح أفضل، مما ينتج عنه صمامات ذات أداء ومتانة فائقة.

ما هي عمليات فحص الجودة التي يتم إجراؤها على صمامات الفولاذ المقاوم للصدأ؟

تشمل فحوصات الجودة فحوصات الأبعاد، واختبار الصلابة، وتقييم مقاومة التآكل، واختبار إحكام الإغلاق، واختبار الضغط لضمان أن كل صمام يفي بمعايير الصناعة ويعمل بشكل موثوق.

كيف يتم ضمان أداء الختم للصمامات المصنوعة من الفولاذ المقاوم للصدأ؟

يتم تحقيق أداء مانع التسرب من خلال عمليات المعالجة السطحية الدقيقة مثل التخليل والتخميل، بالإضافة إلى تقنيات التصنيع واللحام الدقيقة التي تضمن توصيلات محكمة وخالية من التسرب.

ما أهمية اختيار المواد في تصنيع الصمامات المصنوعة من الفولاذ المقاوم للصدأ؟

يعد اختيار المواد أمرًا حاسمًا لأنه يحدد مقاومة الصمام للتآكل وقوته وملاءمته لتطبيقات محددة. ويضمن اختيار درجة الفولاذ المقاوم للصدأ المناسبة أداء الصمام بشكل موثوق في ظل ظروف التشغيل المقصودة.

اتصل بنا

في قفل بروكامنحن ملتزمون بتقديم جودة عالية صمامات الفولاذ المقاوم للصدأ مُصممة خصيصًا لتلبية احتياجاتك الخاصة. سواءً كنت بحاجة إلى مواصفات مُفصلة، أو حلول مُخصصة، أو استشارة خبير، ففريقنا هنا لمساعدتك.

اتصل بنا اليوم لمناقشة متطلباتك والحصول على إرشادات الخبراء حول اختيار أفضل الصمامات المصنوعة من الفولاذ المقاوم للصدأ لأنظمة نقل السوائل الخاصة بك.

لمزيد من المعلومات حول معايير الصناعة، قم بزيارة ASTM الدوليةالتي تحدد المواصفات اللازمة لصمامات الفولاذ المقاوم للصدأ عالية الجودة.

اكتشف المزيد عنا منتجات صمامات الفولاذ المقاوم للصدأ وكيف يمكن أن تفيد مشاريعك.

تعرف على المزيد عن خيارات الاتصال للحصول على المساعدة والدعم الشخصي من خبرائنا.

ابق على اطلاع على أحدث الاتجاهات والتطورات في تقنيات تصنيع الصمامات من خلال زيارة موقعنا مدونة.

عزِّز أنظمة نقل السوائل لديك بصمامات الفولاذ المقاوم للصدأ عالية الجودة والأداء التي لا مثيل لها.

الخاتمة

باختصار، فإن عملية التصنيع المكونة من 7 خطوات لصمامات الفولاذ المقاوم للصدأ-يضمن إنتاج صمامات عالية الجودة تلبي معايير الصناعة الصارمة - بما في ذلك اختيار المواد وفحصها، والصب الفارغ، والمعالجة الآلية، والمعالجة السطحية، واللحام والتجميع، وفحص الأداء والجودة، والتعبئة والشحن.

كل صمام من الفولاذ المقاوم للصدأ من إنتاج ProCamLock تخضع لعمليات دقيقة واختبارات شاملة لضمان أداء استثنائي ومتانة وموثوقية استثنائية. ثق في خبرتنا لتوفير صمامات تفي بمتطلبات نقل السوائل بدقة وتميز.