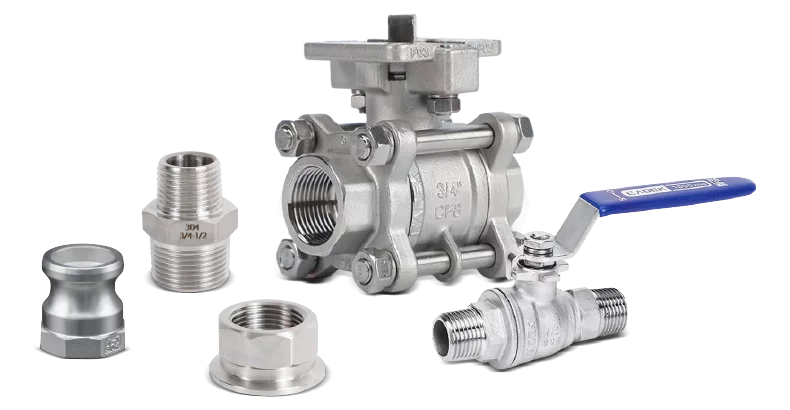

หากอุตสาหกรรมของคุณต้องการชุด วาล์วสแตนเลส ที่ตรงตามมาตรฐานอุตสาหกรรมและมอบประสิทธิภาพที่โดดเด่น โดยเข้าใจ กระบวนการผลิตวาล์วสแตนเลส เป็นสิ่งสำคัญ คู่มือฉบับสมบูรณ์นี้จะสรุป กระบวนการผลิต 7 ขั้นตอนสำหรับวาล์วสแตนเลสเพื่อให้คุณเข้าใจได้ชัดเจนและละเอียดถี่ถ้วน เพื่อให้แน่ใจว่าคุณเลือกวาล์วคุณภาพสูงสำหรับระบบส่งของเหลวของคุณ

สารบัญ

- ขั้นตอนที่ 1: การเลือกวัสดุและการตรวจสอบสำหรับวาล์วสแตนเลส

- ขั้นตอนที่ 2: การหล่อเปล่าในการผลิตวาล์วสแตนเลส

- ขั้นตอนที่ 3: การประมวลผลด้วยเครื่องจักรของวาล์วสแตนเลสเปล่า

- ขั้นตอนที่ 4: การบำบัดพื้นผิวของวาล์วสแตนเลส

- ขั้นตอนที่ 5: การเชื่อมและประกอบวาล์วสแตนเลส

- ขั้นตอนที่ 6: การตรวจสอบประสิทธิภาพและคุณภาพของวาล์วสแตนเลส

- ขั้นตอนที่ 7: การบรรจุและการจัดส่งวาล์วสแตนเลส

- การใช้งานของวาล์วสแตนเลส

- คำถามที่พบบ่อย (FAQ)

- ติดต่อเรา

ขั้นตอนที่ 1: การเลือกวัสดุและการตรวจสอบสำหรับวาล์วสแตนเลส

ก่อนการออกแบบและผลิตวาล์วสแตนเลสใดๆ การเลือกวัตถุดิบที่เหมาะสมเป็นสิ่งสำคัญอย่างยิ่ง การเลือกวัสดุส่งผลโดยตรงต่อประสิทธิภาพ ความทนทาน และความเหมาะสมของวาล์วสำหรับการใช้งานเฉพาะด้าน

วาล์วสแตนเลส โดยทั่วไปจะทำจากเกรดเช่น 304, 316, และ 316Lแต่ละเกรดมีข้อดีและคุณลักษณะเฉพาะตัว ทำให้เหมาะกับระบบอุตสาหกรรมและสภาพแวดล้อมการใช้งานที่แตกต่างกัน:

- สแตนเลส 304: มีคุณสมบัติทนทานต่อการกัดกร่อนและทนต่ออุณหภูมิสูงได้ดีเยี่ยม จึงเหมาะอย่างยิ่งสำหรับการใช้งานทั่วไป

- สแตนเลส 316: เมื่อเสริมด้วยโมลิบดีนัมแล้ว จะช่วยเพิ่มความทนทานต่อการกัดกร่อนได้ดีเยี่ยม โดยเฉพาะคลอไรด์ จึงเหมาะกับสภาพแวดล้อมที่มีฤทธิ์กัดกร่อนสูง เช่น ปิโตรเคมี

- สแตนเลส 316L: 316 คาร์บอนต่ำพิเศษ ให้ความทนทานต่อการกัดกร่อนที่ดีขึ้น และเหมาะอย่างยิ่งสำหรับงานเชื่อม

สแตนเลส มีชื่อเสียงในด้านความเป็นเลิศ ความต้านทานการกัดกร่อน และ ประสิทธิภาพการทำงานที่อุณหภูมิสูงช่วยให้สามารถรักษาประสิทธิภาพการทำงานที่เหมาะสมที่สุดในสภาพแวดล้อมที่รุนแรงและต้องการความเอาใจใส่ ตัวอย่างเช่น สแตนเลสเกรด 316 เหนือกว่า เกรด 304 ในด้านความทนทานต่อการกัดกร่อน ทำให้เป็นตัวเลือกที่ต้องการสำหรับอุตสาหกรรมที่ต้องจัดการกับสารที่มีฤทธิ์กัดกร่อนสูง

ดังนั้น การเลือกเกรดสแตนเลสที่เหมาะสมตามความต้องการเฉพาะของอุตสาหกรรมและความต้องการของระบบส่งกำลังจึงมีความจำเป็นเพื่อรับรองคุณภาพและประสิทธิภาพของระบบส่งกำลังของเหลวของคุณ

เมื่อเลือกวัสดุที่เหมาะสมแล้ว จำเป็นต้องดำเนินการอย่างละเอียดถี่ถ้วน การตรวจสอบวัสดุซึ่งจะทำให้มั่นใจได้ว่าวัสดุต่างๆ เป็นไปตามมาตรฐานคุณภาพและข้อกำหนดที่ต้องการ ช่วยป้องกันปัญหาคุณภาพใดๆ ที่อาจส่งผลเสียต่อกระบวนการผลิตและประสิทธิภาพของผลิตภัณฑ์ขั้นสุดท้าย

ขั้นตอนที่ 2: การหล่อเปล่าในการผลิตวาล์วสแตนเลส

หลังจากเตรียมวัตถุดิบที่จำเป็นแล้ว ขั้นตอนต่อไปคือ กระบวนการผลิตวาล์วสแตนเลส เป็น การหล่อแบบเปล่าช่องว่างทำหน้าที่เป็นฐานสำหรับผลิตภัณฑ์ขั้นสุดท้ายและโดยทั่วไปจะสร้างขึ้นโดยวิธีการหล่อหรือการตีขึ้นรูป

การหล่อ

การหล่อ เกี่ยวข้องกับการเทสเตนเลสหลอมเหลวลงในแม่พิมพ์ที่ออกแบบไว้ล่วงหน้า แล้วปล่อยให้เย็นลงและแข็งตัวเป็นรูปทรงที่ต้องการ การผลิตวาล์วมีวิธีการหล่อหลักสองวิธี ได้แก่

- การหล่อทราย: การหล่อทรายเหมาะอย่างยิ่งสำหรับการผลิตชิ้นส่วนวาล์วขนาดใหญ่ ประหยัดต้นทุนและเหมาะสำหรับการสร้างรูปทรงที่ซับซ้อน อย่างไรก็ตาม พื้นผิวอาจหยาบกว่าการหล่อแบบแม่นยำ

- การหล่อแบบแม่นยำ: วิธีการนี้เรียกอีกอย่างว่าการหล่อแบบลงทุน ใช้สำหรับการผลิตชิ้นส่วนวาล์วขนาดเล็กถึงขนาดกลางที่มีความแม่นยำสูงและผิวสำเร็จที่เหนือกว่า การหล่อที่แม่นยำช่วยให้มั่นใจได้ถึงความแม่นยำเชิงมิติที่ดีขึ้นและความแข็งแกร่งที่เพิ่มขึ้นของชิ้นส่วนวาล์ว

การหล่อทราย โดยทั่วไปเหมาะสำหรับการหล่อวาล์วเปล่าขนาดใหญ่ และมีต้นทุนต่ำกว่า จึงเหมาะสำหรับการผลิตจำนวนมาก ในทางกลับกัน การหล่อแบบแม่นยำ ตอบสนองความต้องการด้านคุณภาพและความแม่นยำที่สูงขึ้น มักใช้ในการผลิตชิ้นส่วนวาล์วขนาดเล็กหรือขนาดกลางที่มีคุณภาพดีกว่า ความแม่นยำสูงกว่า และความแข็งแกร่งที่มากขึ้น

การตีเหล็ก

การตีเหล็ก เป็นกระบวนการที่ซับซ้อนกว่า ซึ่งเกี่ยวข้องกับการขึ้นรูปสเตนเลสภายใต้อุณหภูมิและแรงดันสูง วิธีนี้ช่วยเพิ่มความแข็งแรงและความทนทานของโลหะได้อย่างมาก ส่งผลให้ได้ชิ้นงานวาล์วคุณภาพสูงและมีความแข็งแรงสูง

กระบวนการตีขึ้นรูปเริ่มต้นด้วยการให้ความร้อนแก่สเตนเลสสตีลจนสามารถตีขึ้นรูปได้ ซึ่งจะทำให้โลหะสามารถตีขึ้นรูปได้ จากนั้นโลหะที่ได้รับความร้อนจะถูกนำไปตีขึ้นรูปด้วยแรงดันสูงเพื่อให้ได้รูปทรงและโครงสร้างที่ต้องการ ชิ้นงานวาล์วตีขึ้นรูปเป็นที่รู้จักกันดีในด้านคุณสมบัติเชิงกลที่เหนือกว่า และเป็นที่นิยมสำหรับการใช้งานที่ต้องการประสิทธิภาพที่แข็งแกร่ง

ขั้นตอนที่ 3: การประมวลผลด้วยเครื่องจักรของวาล์วสแตนเลสเปล่า

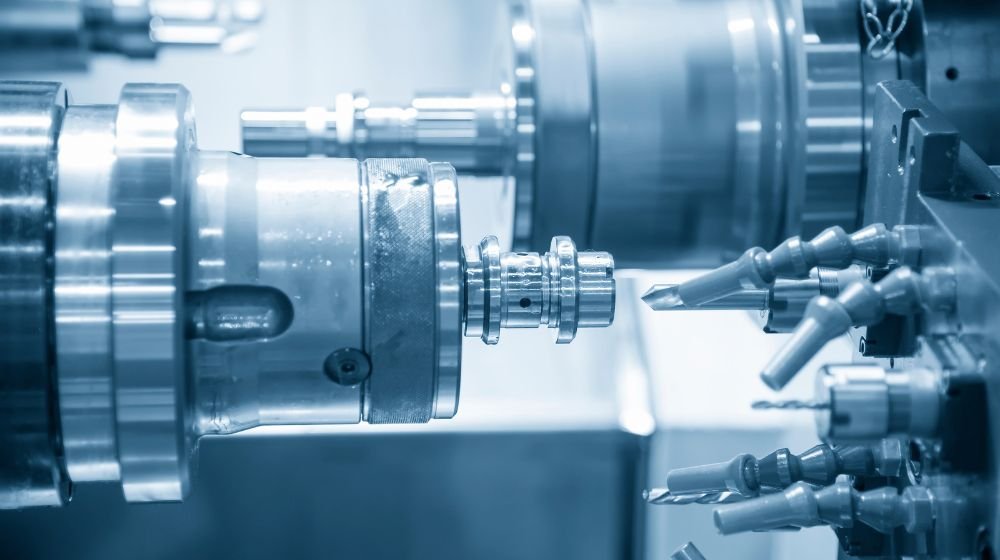

การ การหล่อแบบเปล่า หรือการตีขึ้นรูปจะทำให้ได้วาล์วเปล่าแบบหยาบซึ่งต้องมีการปรับปรุงเพิ่มเติม การประมวลผลด้วยเครื่องจักรขั้นตอนนี้จะช่วยให้แน่ใจว่าวาล์วเปล่าจะมีขนาดที่แม่นยำและมีรูปร่างตามต้องการ ตรงตามข้อกำหนดการออกแบบทั้งหมด

การกลึงหยาบ

ในระหว่าง การกลึงหยาบวาล์วเปล่าจะถูกขึ้นรูปเบื้องต้นและกำจัดข้อบกพร่อง โดยใช้เครื่องจักร เช่น เครื่องกลึง เครื่อง CNC และเครื่องมือกัด เพื่อกำจัดวัสดุส่วนเกินและข้อบกพร่องต่างๆ ออกอย่างพิถีพิถัน กระบวนการนี้จะช่วยปรับพื้นผิวให้เรียบเนียนและรับประกันว่าวาล์วเปล่าจะเป็นไปตามข้อกำหนดด้านมิติและความเรียบพื้นฐาน ซึ่งเป็นรากฐานที่มั่นคงสำหรับกระบวนการแปรรูปละเอียดในขั้นตอนต่อไป

การประมวลผลละเอียด

การประมวลผลละเอียด เกี่ยวข้องกับการตัดเฉือนอย่างละเอียดเพื่อให้ได้ขนาดและคุณสมบัติของวาล์วที่แม่นยำและแม่นยำสูง ขั้นตอนนี้แบ่งออกเป็นสามส่วนหลัก:

- การหมุน: ปรับปรุงความเรียบของพื้นผิวและความแม่นยำของขนาดด้วยการขัดผิวภายนอกของแผ่นวาล์ว

- การกัด: สร้างรูปร่างและตกแต่งพื้นผิวโค้งหรือส่วนภายในของวาล์วเปล่าอย่างแม่นยำ โดยสร้างเกลียว หน้าแปลน และคุณลักษณะสำคัญอื่นๆ ที่สอดคล้องกับข้อกำหนดการออกแบบและมาตรฐานอุตสาหกรรม

- การเจาะ: เกี่ยวข้องกับการสร้างรูที่แม่นยำในตำแหน่งที่กำหนดบนช่องว่างวาล์วเพื่อรองรับอุปกรณ์เสริมและเพื่อให้แน่ใจว่าการติดตั้งถูกต้องในระหว่างการประกอบ

ผ่านการประมวลผลด้วยเครื่องจักรที่พิถีพิถัน วาล์วเปล่าได้รับการปรับปรุงเพื่อให้ตรงตามมาตรฐานคุณภาพที่เข้มงวด รับประกันประสิทธิภาพและความน่าเชื่อถือที่เหมาะสมที่สุดในการใช้งานขั้นสุดท้าย

ขั้นตอนที่ 4: การบำบัดพื้นผิวของวาล์วสแตนเลส

กำลังติดตาม การประมวลผลด้วยเครื่องจักรวาล์วสแตนเลสต้องมีการครอบคลุม การบำบัดพื้นผิว เพื่อเพิ่มประสิทธิภาพและรับรองว่าเป็นไปตามมาตรฐานที่เกี่ยวข้องทั้งหมด ขั้นตอนสำคัญนี้แบ่งออกเป็นสี่กระบวนการหลัก: การดอง, การทำให้เป็นพาสซีฟ, การขัดเงา, และ การบำบัดด้วยสารละลาย.

การดอง

การดอง เกี่ยวข้องกับการกำจัดชั้นออกไซด์บนพื้นผิวและสิ่งสกปรกใดๆ ออกจากแผ่นวาล์วสแตนเลส ทำได้โดยการจุ่มวาล์วลงในสารละลายดอง ซึ่งโดยทั่วไปจะเป็นส่วนผสมของกรด ซึ่งจะทำความสะอาดพื้นผิวได้อย่างมีประสิทธิภาพ จึงมั่นใจได้ว่า ความต้านทานการกัดกร่อน.

การทำให้เป็นพาสซีฟ

หลังจากการดอง วาล์วจะผ่าน การทำให้เป็นพาสซีฟกระบวนการนี้ช่วยปรับปรุงความทนทานต่อการกัดกร่อนของสเตนเลสสตีลให้ดียิ่งขึ้น โดยการกำจัดเหล็กที่หลุดออกและส่งเสริมการเกิดชั้นออกไซด์แบบพาสซีฟ การทำให้เป็นพาสซีฟช่วยให้วาล์วยังคงความสมบูรณ์และประสิทธิภาพการทำงานในสภาพแวดล้อมที่มีการกัดกร่อน

การขัดเงา

การขัดเงา คือขั้นตอนต่อไปที่พื้นผิวทั้งภายในและภายนอกของวาล์วสแตนเลสจะได้รับการขัดเงาอย่างพิถีพิถัน วิธีนี้จะช่วยขจัดข้อบกพร่องบนพื้นผิวที่เหลืออยู่และเสริมพื้นผิวให้สวยงามยิ่งขึ้น ช่วยเพิ่มความสวยงามและประสิทธิภาพการใช้งานของวาล์ว

การบำบัดด้วยสารละลาย

การบำบัดด้วยสารละลาย เกี่ยวข้องกับการปรับอุณหภูมิวาล์วสแตนเลสให้เหมาะสมและควบคุมกระบวนการทำความเย็น การบำบัดนี้จะช่วยเพิ่มประสิทธิภาพ ความต้านทานการกัดกร่อน, ความแข็งแกร่ง, และ ความทนทาน ของวาล์วเพื่อให้ทำงานได้อย่างน่าเชื่อถือภายใต้สภาวะการทำงานต่างๆ

ขั้นตอนที่ 5: การเชื่อมและประกอบวาล์วสแตนเลส

เมื่อวาล์วว่างผ่านแล้ว การประมวลผลด้วยเครื่องจักร และ การบำบัดพื้นผิว, มันพร้อมแล้วสำหรับ การเชื่อมและการประกอบขั้นตอนนี้เกี่ยวข้องกับการรวมส่วนประกอบต่างๆ เข้าด้วยกันเพื่อสร้างวาล์วสแตนเลสที่สมบูรณ์

การเชื่อม

การเชื่อม เป็นสิ่งจำเป็นสำหรับการเชื่อมต่ออุปกรณ์เสริมวาล์วที่ไม่สามารถประกอบด้วยวิธีการทางกลง่ายๆ ได้ ตัวอย่างเช่น ฝาครอบวาล์ว และส่วนประกอบสำคัญอื่นๆ จะถูกยึดเข้ากับตัววาล์วอย่างแน่นหนาด้วยเทคนิคการเชื่อมขั้นสูง เช่น การเชื่อม TIG (ก๊าซเฉื่อยทังสเตน) หรือ MIG (ก๊าซเฉื่อยโลหะ) ในระหว่างกระบวนการเชื่อม สิ่งสำคัญคือต้องควบคุมพารามิเตอร์ต่างๆ เช่น อุณหภูมิในการเชื่อม และ ความเร็วในการเชื่อม เพื่อให้มั่นใจถึงการเชื่อมที่แข็งแรง คุณภาพสูง และปลอดภัย ป้องกันการรั่วซึมและจุดอ่อนของโครงสร้าง

การประกอบ

หลังจากเชื่อมแล้ว ส่วนประกอบวาล์วสแตนเลสจะถูกประกอบเข้าด้วยกันอย่างพิถีพิถัน การประกอบชิ้นส่วนต่างๆ เข้าด้วยกันอย่างแม่นยำเพื่อให้แน่ใจว่าไม่มีช่องว่าง และข้อต่อทั้งหมดแน่นหนาและปลอดภัย การประกอบอย่างถูกต้องเป็นสิ่งสำคัญอย่างยิ่งต่อการรักษาความสมบูรณ์ของการปิดผนึกของวาล์ว และเพื่อให้มั่นใจว่าวาล์วทำงานได้อย่างราบรื่นและมีประสิทธิภาพ

หลังการประกอบ จะมีการตรวจสอบอย่างครอบคลุมเพื่อยืนยัน ประสิทธิภาพการปิดผนึก ของวาล์ว ซึ่งรวมถึงการตรวจสอบให้แน่ใจว่าซีลทั้งหมดแน่นหนาและวาล์วไม่มีการรั่วไหล จึงรับประกันประสิทธิภาพที่เชื่อถือได้ในการใช้งานตามวัตถุประสงค์

ขั้นตอนที่ 6: การตรวจสอบประสิทธิภาพและคุณภาพของวาล์วสแตนเลส

กำลังติดตาม การเชื่อมและการประกอบวาล์วสแตนเลสผ่านการตรวจสอบอย่างเข้มงวด การตรวจสอบประสิทธิภาพและคุณภาพ เพื่อให้แน่ใจว่าตรงตามมาตรฐานอุตสาหกรรมและข้อกำหนดการปฏิบัติงานทั้งหมด

การตรวจสอบคุณภาพ เป็นขั้นตอนสุดท้ายและสำคัญที่สุดในกระบวนการผลิต วาล์วที่ไม่ผ่านการตรวจสอบเหล่านี้อาจนำไปสู่ความล้มเหลวของระบบและอุบัติเหตุ ซึ่งเน้นย้ำถึงความจำเป็นของการประเมินอย่างละเอียดถี่ถ้วนนี้

ขั้นตอนการตรวจสอบ

- การตรวจสอบมิติ: ตรวจสอบว่าส่วนประกอบทั้งหมดเป็นไปตามขนาดและความคลาดเคลื่อนที่กำหนด เพื่อให้แน่ใจถึงขนาดและการประกอบที่ถูกต้อง

- การทดสอบความแข็ง: ประเมินความแข็งของสแตนเลสเพื่อยืนยันว่าเป็นไปตามมาตรฐานความแข็งแกร่งและความทนทานที่ต้องการ

- การทดสอบการกัดกร่อน: ประเมินความต้านทานการกัดกร่อนของวาล์ว เพื่อให้มั่นใจถึงประสิทธิภาพในระยะยาวในสภาพแวดล้อมที่มีการกัดกร่อน

- การทดสอบความหนาแน่นของอากาศ: ตรวจสอบการรั่วไหลหรือจุดอ่อนในการปิดผนึก เพื่อรับประกันความสามารถของวาล์วในการรักษาสถานะปราศจากการรั่วไหล

- การทดสอบแรงดัน: รับประกันว่าวาล์วสามารถทนต่อระดับแรงดันที่กำหนดได้โดยไม่เกิดความเสียหาย ยืนยันถึงความน่าเชื่อถือภายใต้แรงกดดันในการทำงาน

การทดสอบที่ครอบคลุมเหล่านี้ช่วยให้มั่นใจได้ว่าวาล์วสแตนเลสแต่ละตัวทำงานได้อย่างน่าเชื่อถือและมีประสิทธิภาพ สามารถทำงานได้อย่างราบรื่นในสภาพแวดล้อมและสภาวะแรงดันต่างๆ

ขั้นตอนที่ 7: การบรรจุและการจัดส่งวาล์วสแตนเลส

เมื่อเสร็จสิ้นการสำเร็จ การตรวจสอบประสิทธิภาพและคุณภาพวาล์วสแตนเลสพร้อมแล้วสำหรับ บรรจุภัณฑ์และการจัดส่งขั้นตอนสุดท้ายนี้จะช่วยให้แน่ใจว่าวาล์วได้รับการปกป้องระหว่างการขนส่งและข้อมูลที่จำเป็นทั้งหมดจะถูกส่งต่อไปอย่างถูกต้อง

บรรจุภัณฑ์

วาล์วได้รับการบรรจุอย่างระมัดระวังตามข้อกำหนดของลูกค้าและมาตรฐานอุตสาหกรรม เลือกใช้วัสดุบรรจุภัณฑ์เพื่อป้องกันความเสียหายระหว่างการขนส่ง ช่วยรักษาความสมบูรณ์และคุณภาพของวาล์วแต่ละตัว รายละเอียดต่างๆ เช่น โลโก้, ข้อมูลจำเพาะ, และ หมายเลขรุ่น มีการระบุไว้อย่างชัดเจนบนบรรจุภัณฑ์เพื่อให้แน่ใจว่ามีการระบุที่ถูกต้องและป้องกันข้อผิดพลาดในการจัดส่ง

การส่งสินค้า

ก่อนการจัดส่ง พัสดุทุกชิ้นจะได้รับการตรวจสอบขั้นสุดท้ายเพื่อยืนยันว่าข้อมูลทั้งหมดถูกต้องและวาล์วได้รับการบรรจุอย่างแน่นหนา กระบวนการที่พิถีพิถันนี้ช่วยให้มั่นใจได้ว่าลูกค้าจะได้รับคำสั่งซื้ออย่างรวดเร็วและปราศจากข้อขัดแย้งใดๆ เพื่อรักษาความพึงพอใจและความไว้วางใจของลูกค้า โปรแคมล็อค ยี่ห้อ.

การใช้งานของวาล์วสแตนเลส

วาล์วสแตนเลส มีความหลากหลายและสามารถนำไปประยุกต์ใช้ได้ในหลายอุตสาหกรรมเนื่องจากมีประสิทธิภาพที่แข็งแกร่งและปรับตัวได้ดี:

- ปิโตรเคมี: ใช้ในกระบวนการกลั่นเพื่อควบคุมการไหลของของเหลวและรับรองการทำงานที่ป้องกันการรั่วไหล

- การแปรรูปทางเคมี: เหมาะสำหรับการจัดการสารเคมีกัดกร่อนด้วยการปิดผนึกและทนต่อการกัดกร่อนที่ยอดเยี่ยม

- อาหารและเครื่องดื่ม: รับประกันการส่งผ่านของเหลวอย่างถูกสุขอนามัย รักษาความบริสุทธิ์และความปลอดภัยของผลิตภัณฑ์

- เภสัชกรรม: รักษามาตรฐานสุขอนามัยที่เข้มงวดเพื่อการส่งผ่านของเหลวที่ปลอดภัยและปลอดเชื้อ

- การบำบัดน้ำ: อำนวยความสะดวกในการควบคุมการไหลของน้ำและกระบวนการบำบัดที่เชื่อถือได้

- การผลิตพลังงาน: ใช้ในการควบคุมการไหลของไอน้ำและของเหลวภายในโรงไฟฟ้า

- น้ำมันและก๊าซ: มีความจำเป็นสำหรับการควบคุมการไหลของน้ำมันและก๊าซในท่อเพื่อให้มั่นใจถึงการดำเนินงานที่มีประสิทธิภาพและปลอดภัย

- ระบบ HVAC: ใช้ในระบบทำความร้อน ระบายอากาศ และปรับอากาศเพื่อควบคุมการไหลของอากาศและการส่งผ่านของเหลว

คำถามที่พบบ่อย (FAQ)

การผลิตวาล์วใช้สแตนเลสเกรดอะไร?

วาล์วสแตนเลสโดยทั่วไปผลิตจากเกรดเช่น 304, 316, และ 316Lแต่ละเกรดมีคุณสมบัติเฉพาะตัวด้วย 316L มีความทนทานต่อการกัดกร่อนสูงและเหมาะกับสภาพแวดล้อมที่รุนแรง

กระบวนการหล่อส่งผลต่อคุณภาพของวาล์วอย่างไร?

กระบวนการหล่อ ไม่ว่าจะเป็นการหล่อทรายหรือการหล่อแบบแม่นยำ ล้วนมีบทบาทสำคัญในการกำหนดคุณภาพของวาล์ว การหล่อแบบแม่นยำช่วยให้มั่นใจได้ถึงความแม่นยำของมิติที่สูงขึ้นและผิวสำเร็จที่ดีขึ้น ส่งผลให้วาล์วมีประสิทธิภาพและความทนทานที่เหนือกว่า

มีการตรวจสอบคุณภาพอะไรบ้างในวาล์วสแตนเลส?

การตรวจสอบคุณภาพได้แก่ การตรวจสอบมิติ การทดสอบความแข็ง การประเมินความต้านทานการกัดกร่อน การทดสอบความหนาแน่นของอากาศ และการทดสอบแรงดัน เพื่อให้แน่ใจว่าวาล์วแต่ละตัวตรงตามมาตรฐานอุตสาหกรรมและทำงานได้อย่างน่าเชื่อถือ

ประสิทธิภาพการปิดผนึกของวาล์วสแตนเลสมั่นใจได้อย่างไร?

ประสิทธิภาพการปิดผนึกทำได้โดยผ่านกระบวนการปรับสภาพพื้นผิวที่พิถีพิถัน เช่น การดองและการทำให้เป็นพาสซีฟ รวมไปถึงการตัดเฉือนและเทคนิคการเชื่อมที่แม่นยำ ซึ่งช่วยให้มั่นใจได้ว่าการเชื่อมต่อจะแน่นหนาและไม่มีการรั่วไหล

เหตุใดการเลือกวัสดุจึงมีความสำคัญในการผลิตวาล์วสแตนเลส?

การเลือกวัสดุเป็นสิ่งสำคัญอย่างยิ่ง เพราะเป็นตัวกำหนดความทนทานต่อการกัดกร่อน ความแข็งแรง และความเหมาะสมของวาล์วสำหรับการใช้งานเฉพาะด้าน การเลือกเกรดสแตนเลสที่เหมาะสมจะช่วยให้วาล์วทำงานได้อย่างน่าเชื่อถือภายใต้สภาวะการทำงานที่ต้องการ

ติดต่อเรา

ที่ โปรแคมล็อค, เรามุ่งมั่นที่จะมอบผลิตภัณฑ์คุณภาพสูง วาล์วสแตนเลส ออกแบบมาเพื่อตอบโจทย์ความต้องการเฉพาะของคุณ ไม่ว่าคุณจะต้องการรายละเอียดเฉพาะ โซลูชันที่ออกแบบเฉพาะ หรือคำแนะนำจากผู้เชี่ยวชาญ ทีมงานของเราพร้อมช่วยเหลือคุณ

ติดต่อเราได้วันนี้ เพื่อหารือเกี่ยวกับความต้องการของคุณและรับคำแนะนำจากผู้เชี่ยวชาญในการเลือกวาล์วสแตนเลสที่ดีที่สุดสำหรับระบบส่งของเหลวของคุณ

สำหรับข้อมูลเพิ่มเติมเกี่ยวกับมาตรฐานอุตสาหกรรม โปรดไปที่ เอสทีเอ็ม อินเตอร์เนชั่นแนลซึ่งระบุรายละเอียดคุณลักษณะที่จำเป็นสำหรับวาล์วสแตนเลสคุณภาพสูง

สำรวจเพิ่มเติมเกี่ยวกับของเรา ผลิตภัณฑ์วาล์วสแตนเลส และพวกเขาสามารถให้ประโยชน์ต่อโครงการของคุณได้อย่างไร

เรียนรู้เกี่ยวกับของเรา ตัวเลือกการติดต่อ เพื่อรับความช่วยเหลือและการสนับสนุนส่วนบุคคลจากผู้เชี่ยวชาญของเรา

ติดตามข้อมูลล่าสุดเกี่ยวกับแนวโน้มและความก้าวหน้าในเทคโนโลยีการผลิตวาล์วโดยเยี่ยมชมเว็บไซต์ของเรา บล็อก.

ปรับปรุงระบบส่งกำลังของเหลวของคุณด้วยวาล์วสแตนเลสระดับชั้นนำของเรา และสัมผัสกับคุณภาพและประสิทธิภาพที่ไม่มีใครเทียบได้

บทสรุป

โดยสรุปแล้ว กระบวนการผลิต 7 ขั้นตอนสำหรับวาล์วสแตนเลส— ครอบคลุมตั้งแต่การเลือกและการตรวจสอบวัสดุ การหล่อเปล่า การประมวลผลด้วยเครื่องจักร การปรับพื้นผิว การเชื่อมและการประกอบ การตรวจสอบประสิทธิภาพและคุณภาพ รวมไปถึงการบรรจุและการจัดส่ง — ช่วยให้มั่นใจได้ถึงการผลิตวาล์วคุณภาพสูงที่ตรงตามมาตรฐานอุตสาหกรรมที่เข้มงวด

วาล์วสแตนเลสแต่ละอันผลิตโดย โปรแคมล็อค ผ่านกระบวนการที่พิถีพิถันและการทดสอบที่ครอบคลุม เพื่อรับประกันประสิทธิภาพ ความทนทาน และความน่าเชื่อถือที่ยอดเยี่ยม เชื่อมั่นในความเชี่ยวชาญของเรา ที่จะมอบวาล์วที่ตอบสนองความต้องการด้านระบบส่งกำลังของเหลวของคุณได้อย่างแม่นยำและเป็นเลิศ