Inom områdena jordbruksbevattning, industriell produktion, livsmedelsbearbetning och medicinsk utrustning som kräver vätskeöverföring är slangen en nyckelkomponent, och dess stabila prestanda är direkt relaterad till hela systemets säkerhet och effektivitet. Olika användningsscenarier har olika prestandakrav för slangar, så anpassade slangar kom till. Det kan inte bara välja de mest lämpliga materialen och strukturerna enligt de specifika användningsscenarierna, utan också säkerställa tillförlitlighet och hållbarhet vid långvarig användning och säkerställa säkerheten och effektiviteten i systemdriften.

Så, hur väljer man den slang som bäst passar dina applikationsbehov från många material? Denna artikel kommer systematiskt att sortera ut de faktorer som måste beaktas vid valet av anpassade slangar, och jämföra och tillämpa vanliga slangmaterial.

Nyckelfaktorer som påverkar val av slangmaterial

1. Driftstemperaturområde

Olika material har olika toleranser för temperatur.

PVC är t.ex. lämpligt för användning i miljöer med normal temperatur eftersom det kan bli sprött eller mjukt i miljöer med hög eller låg temperatur. Silikon kan användas i extrema temperaturmiljöer från -60°C till 200°C och är lämpligt för överföring av högtempererad ånga eller frysande media.

Därför är det första steget i materialvalet att bestämma temperaturområdet för applikationsmiljön.

2. Typ av medium

Egenskaperna hos det medium som transporteras i slangen avgör materialets kemiska kompatibilitet, så detta är också en viktig faktor att ta hänsyn till.

Om mediet som transporteras är olja, bränsle etc., bör NBR eller fluororubber med god oljebeständighet väljas för att göra slangen för att undvika läckage eller påverka mediets överföringseffektivitet.

För transport av korrosiva vätskor som syror, alkalier eller organiska lösningsmedel rekommenderas EPDM-gummi eller PTFE med utmärkt kemisk beständighet.

Om mediet som transporteras är dricksvatten eller livsmedel måste PVC- eller silikonmaterial som uppfyller standarder för livsmedelskvalitet (t.ex. FDA-, NSF-certifiering) väljas.

Beroende på olika transportmedier är det viktigt att välja rätt slangmaterial, vilket kan garantera en säker och effektiv överföring.

3. Arbetstryck

Vid val av slangmaterial måste man också ta hänsyn till arbetstrycket i applikationsmiljön.

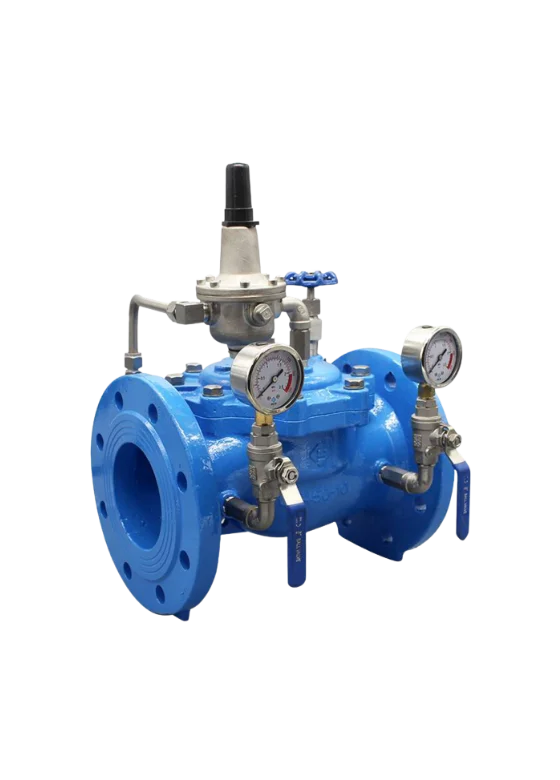

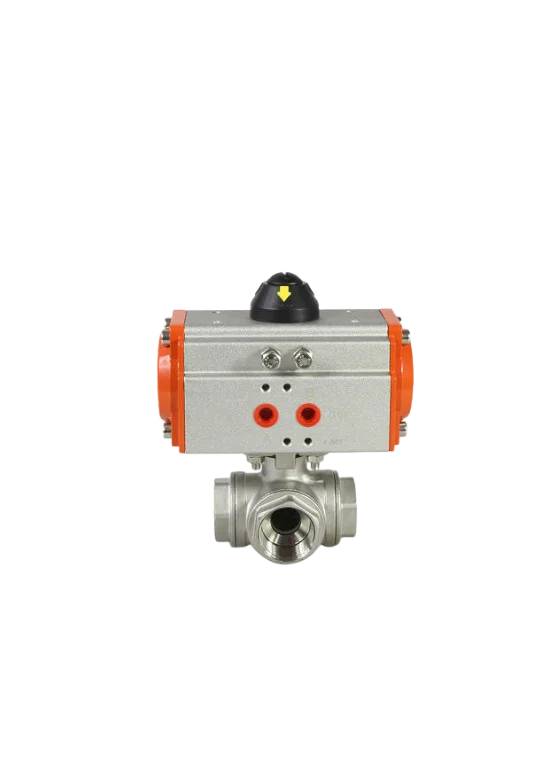

För högtryckssystem, t.ex. hydraulisk utrustning, används förstärkta gummislangar med ståltrådsskikt måste användas. För undertrycks- eller sugsystem, t.ex. industriella vakuumsystem, bör spiralförstärkta slangar med god kollapsskyddande förmåga övervägas.

4. Flexibilitet

Slangen har utmärkt flexibilitet, vilket gör att den ofta används i applikationer med trånga utrymmen. Till exempel, PU-slang har inte bara god flexibilitet utan också stark slitstyrka och är ett vanligt val av slang i automatiserade maskiner.

5. Hållbarhet

För utomhusbruk eller långtidsanvändning är slangmaterialets UV- och ozonbeständighet särskilt viktig. EPDM-gummi har utmärkta anti-aging-egenskaper och kan därför användas i stor utsträckning i kylsystem för bilar och utrustning för utomhusbruk.

6. Huruvida den uppfyller certifieringskraven

Livsmedelsindustrin, medicinteknisk utrustning och läkemedelsindustrin har strikta hygien- och säkerhetskrav för slangmaterial. Silikonslangar som uppfyller FDA- och USP-certifieringar är t.ex. mycket lämpliga för applikationssystem med hög renlighet, t.ex. infusions- och ventilatorsystem.

Vanliga slangmaterial och användningsscenarier

Nedan följer en jämförelse av egenskaperna hos flera vanliga slangmaterial och de industrier som de är lämpliga för.

1. PVC

Materialegenskaper: PVC är ett allmänt använt plastmaterial med god genomskinlighet, låg vikt och kostnadsfördelar. Det är mycket korrosionsbeständigt och lämpar sig för de flesta neutrala vätskor och allmänna kemikalier. Det kan formas flexibelt i slangapplikationer, med valfria färger och ett snyggt och vackert utseende. PVC har också god mekanisk hållfasthet och isolering, vilket gör den lämplig för många dagliga användningsområden.

Tillämpliga scenarier: PVC-slangar används ofta i vattenledningar i hushåll, bevattning i jordbruk, trädgårdsskötsel, akvarier och allmänna industriella lågtrycksleveranssystem. Den är lämplig för miljöer där vätsketemperaturen inte förändras mycket och kraven på slangens hållfasthet och hållbarhet är måttliga.

Nackdelar och förslag till val: PVC är lätt att mjuka upp vid höga temperaturer och blir sprött i miljöer med låga temperaturer. Det är inte lämpligt för långvarig användning i varmvatten eller kalla områden. Om det ska användas i extrema klimat eller i rör där varmvatten passerar, bör man överväga andra mer temperaturbeständiga material.

2. Silikon

Materialegenskaper: Silikonslang har utmärkt högtemperaturprestanda och säkerhet i livsmedelskvalitet. Värmebeständighetsområdet är i allmänhet -50°C till 200°C, och det har god mjukhet och motståndskraft. Materialet är giftfritt och luktfritt, släpper inte ut skadliga ämnen och är särskilt lämpligt för miljöer som kräver sanitet eller biokompatibilitet. Det är ett av de idealiska materialen för medicin- och livsmedelsindustrin.

Tillämpliga scenarier: Används ofta i medicinska katetrar, utrustning för bearbetning av mat och dryck, laboratorieutrustning, biofarmaceutiska rörledningar och andra industrier. Det är också lämpligt för tillfällen som kräver hög temperaturbeständighet, frekvent desinfektion eller extremt höga hygienkrav.

Nackdelar och förslag till val: Kostnaden för silikonmaterial är relativt hög och dess tryckmotstånd är genomsnittligt i högtrycksscenarier. Om transportmediets tryck är högt rekommenderas att man väljer en förstärkt silikonslang eller en strukturell design med en extern flätad lagerförstärkning.

3. NBR

Materialegenskaper: NBR har utmärkt oljebeständighet och kan vara i kontakt med petroleumvätskor som bensin, diesel, hydraulolja etc. under lång tid utan svullnad eller korrosion. Det har också god slitstyrka och en viss grad av värmebeständighet (vanligtvis upp till cirka 100 ° C). Den har goda mekaniska egenskaper och stark rivhållfasthet och kompressionsdeformationsmotstånd.

Tillämpliga scenarier: Används ofta i system som kommer i kontakt med oljemedier, t.ex. bränslerörledningar för fordon, oljesystem, maskiner och smörjutrustning. Det är också ett idealiskt material för industriella hydraulsystem och oljepumpanslutningar.

Nackdelar och förslag till val: NBR är inte resistent mot ozon, är benägen att åldras och spricka och är inte lämplig för långvarig exponering för solljus eller starka ultravioletta strålar. Vid användning i utomhusmiljöer bör man överväga att lägga till en anti-aging-beläggning på det yttre lagret eller välja en slang med kompositstruktur.

4. EPDM

Materialegenskaper: EPDM har god beständighet mot varmvatten, syra och alkali samt åldrande och kan motstå korrosion från ånga och de flesta kemikalier. Materialet i sig har god elasticitet och lång livslängd och är stabilt under långvarigt höga temperaturer eller utomhusförhållanden.

Tillämpliga scenarier: Används främst i kylvattenrör i HVAC-system, solvattenvärmesystem, transport av svag syra och alkalivätska i kemiska anläggningar, byggnadstätningsprojekt och andra områden.

Nackdelar och förslag till val: EPDM är inte oljebeständigt och bör undvikas om rörledningen innefattar smörjolja eller bränsletransmission. Vid användning för komplexa kemiska medier rekommenderas att man testar i förväg eller kontaktar tillverkaren för att bekräfta kompatibiliteten.

5. PU

Materialegenskaper: PU-slangar har utmärkt slitstyrka, är mjuka och har hög elasticitet samt låg vikt, vilket gör dem mycket lämpliga för automationsmiljöer. Den har också god tryckbeständighet och lämpar sig för användning vid medelhöga tryck.

Tillämpliga scenarier: Används ofta i dammuppsamlingsutrustning, partikeltransportsystem, pneumatiska verktyg och transmissionsutrustning i automatiserade fabriker, särskilt lämpliga för arbetsförhållanden med frekvent rörelse, böjning eller vibration.

Nackdelar och förslag till val: PU har dålig korrosionsbeständighet mot starka syror, alkalier och vissa lösningsmedel. Om transportmediet innehåller korrosiva komponenter rekommenderas att man lägger till ett foder eller använder en speciell kemikalieslang. För dammtransport i en elektrostatisk miljö kan man också välja en ledande PU-slang.

6. PTFE

Materialegenskaper: PTFE har extremt hög kemisk stabilitet och kan motstå korrosion från nästan alla syror, alkalier och lösningsmedel. Det är också motståndskraftigt mot höga temperaturer (upp till 260°C) och låga temperaturer (-180°C), har god klibbighet och en extremt låg friktionskoefficient, vilket gör det lämpligt för de mest krävande transportuppgifterna.

Tillämpliga scenarier: Lämplig för transport av starkt korrosiva vätskor i laboratorier, kemiska anläggningar, elektronik med hög renhet och läkemedelsindustrin. Den används också ofta i gas- eller vätskesystem med höga krav på renhet.

Nackdelar och förslag till val: PTFE är relativt dyrt och har dålig materialflexibilitet. Det är inte lämpligt för rörledningar med krav på liten böjningsradie eller frekvent böjning. Om du behöver balansera flexibilitet och kemisk stabilitet kan du välja en korrugerad PTFE-slang eller en struktur med beläggningsdesign.

Hur väljer man det slangmaterial som passar bäst för din applikation?

När du väljer slangmaterial måste du ta hänsyn till följande aspekter:

1. Egenskaper för medium: Gör det tydligt om slangen som transporteras är olja, syra, alkali, vatten, gas eller pulver. Olika material är lämpliga för olika medier.

2. Miljöförhållanden: Utvärdera temperatur, tryck, utomhusbruk, exponering för solen etc. i användningsmiljön för att säkerställa att materialet har motsvarande väderbeständighet.

3. Branschstandarder: Om det används i livsmedel, medicin och andra områden måste du vara uppmärksam på om det överensstämmer med FDA, REACH, RoHS, NS, F och andra certifieringar.

4. Livslängd: Inte bara den initiala effekten, utan även den långsiktiga prestandan, såsom åldringsbeständighet och slitstyrka, bör beaktas.

5. Professionell rådgivning: Om du har några frågor kan du kommunicera med tillverkaren för att få materialprover eller anpassade lösningar för att minska kostnaden för försök och fel.

Slutsats

Materialvalet för kundanpassade slangar kan verka enkelt, men det har långtgående konsekvenser. Rätt materialval kan inte bara förlänga produktens livslängd och minska underhållskostnaderna, utan också säkerställa en säker drift av hela systemet. Som professionell slangtillverkare rekommenderar vi våra kunder att redan i början av konstruktionen ha en ingående dialog med teknikerna för att säkerställa att varje meter slang utnyttjas till sin fulla potential och har en tillförlitlig prestanda.

Om du behöver prover eller förslag på tekniska val, vänligen kontakta vårt ingenjörsteam för personlig service.