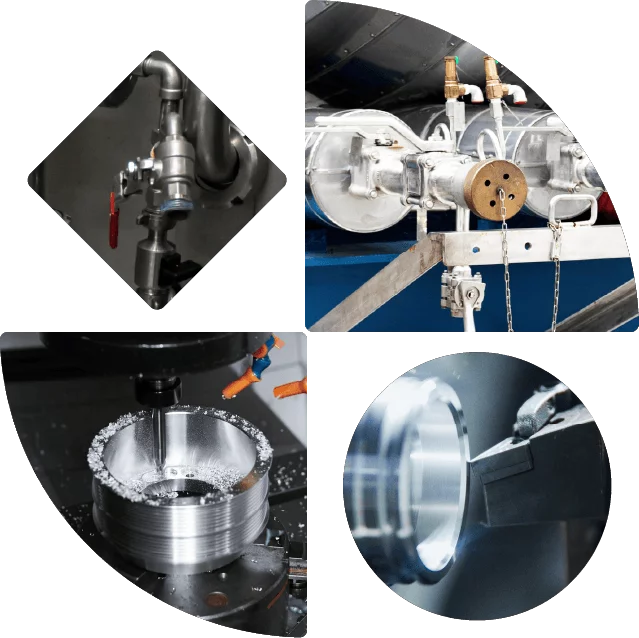

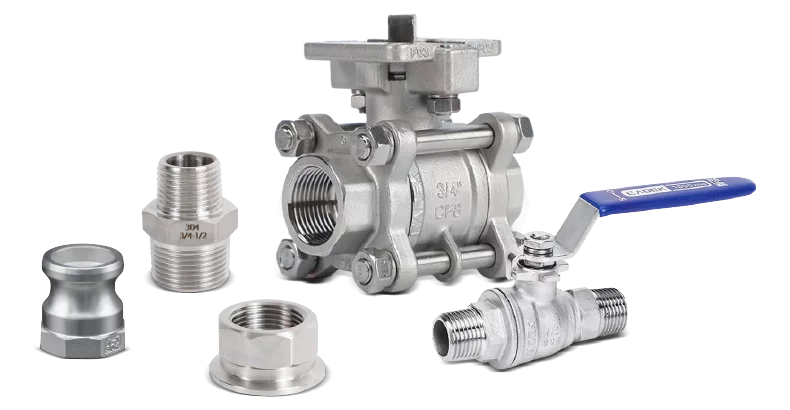

Camlock-Anschlüsse are quick connectors widely used in fluid and gas transmission systems across various industries, including agriculture, chemical processing, petroleum, and food and beverage. Renowned for their exceptional properties and advantages, such as quick connection and disconnection, excellent corrosion resistance, and durability, Camlock connectors offer reliable solutions for diverse applications. In this article, you will discover the 7 advantages of Camlock connectors and how they can enhance your transmission systems.

Table of Contents

- Quick Connection and Disconnection

- Hervorragende Dichtungsleistung

- Rust and Corrosion Resistance

- Diverse Material Selection and Adaptability

- Universality, Compatibility, and Durability

- Easy to Maintain

- Hygiene, Environmental Protection, and Safety

- Applications of Camlock Connectors

- Häufig gestellte Fragen (FAQ)

- Kontaktieren Sie uns

1. Quick Connection and Disconnection

Camlock-Anschlüsse are designed for rapid connection and disconnection without the need for additional tools. This feature significantly enhances operational efficiency by saving time and reducing labor costs. Unlike traditional connectors that require multiple steps for installation and maintenance, Camlock connectors streamline the process, minimizing system downtime and ensuring seamless operations.

The ability to quickly connect and disconnect Camlock connectors reduces transmission losses caused by prolonged downtime. This efficiency is crucial in industries where maintaining continuous operation is vital for productivity and safety.

Overall, the quick connection and disconnection capabilities of Camlock connectors ensure that transmission systems remain stable and efficient, even during maintenance or system upgrades.

2. Excellent Sealing Performance

As a quick connector, Camlock offers outstanding sealing performance, effectively preventing leaks and protecting the transmission system from contamination. The design incorporates a high-quality sealing gasket within the female coupler’s groove, one of its two main components. This gasket is durable and corrosion-resistant, ensuring a long-term, stable seal even under challenging conditions.

When the male adapter is inserted into the female coupler, the cam mechanism applies pressure to the sealing gasket, creating a robust, sealed connection. This sealing integrity remains uncompromised even in high-pressure environments, ensuring that the transmission system remains leak-free and contamination-free.

Camlock’s excellent sealing performance guarantees the prevention of leaks and contamination, maintaining the integrity and efficiency of the transmission system.

3. Rust and Corrosion Resistance

Camlock-Anschlüsse are renowned for their exceptional rust and corrosion resistance, making them ideal for use in transmission systems across various industries. The primary materials used in manufacturing Camlock connectors include stainless steel, aluminum alloy, plastic, and brass, each offering unique properties that enhance the connector’s performance.

Stainless steel and aluminum alloy Camlock connectors provide excellent resistance to rust and corrosion, effectively combating the erosion caused by corrosive substances. Plastic and brass variants also offer robust resistance, ensuring that Camlock connectors maintain their integrity and performance even when exposed to harsh chemicals and environments.

Due to their superior rust and corrosion resistance, Camlock connectors are a reliable choice for industries that require durable and long-lasting transmission systems.

4. Diverse Material Selection and Adaptability

Camlock connectors are available in a wide range of materials, including stainless steel, aluminum alloy, brass, plastic, and nylon. This diversity allows users to select the most suitable material based on specific application requirements, ensuring optimal performance and cost-effectiveness.

Stainless steel Camlock connectors offer superior corrosion resistance and are the preferred choice for most transmission systems. Aluminum alloy Camlock connectors provide a more cost-effective alternative with good corrosion resistance, while brass Camlock connectors are known for their high strength and lightweight properties, making them ideal for portable applications. Plastic Camlock connectors are the most economical option, suitable for applications where cost is a primary concern.

This extensive material selection ensures that Camlock connectors can adapt to various working conditions, including high-temperature and high-pressure environments, across different industries.

5. Universality, Compatibility, and Durability

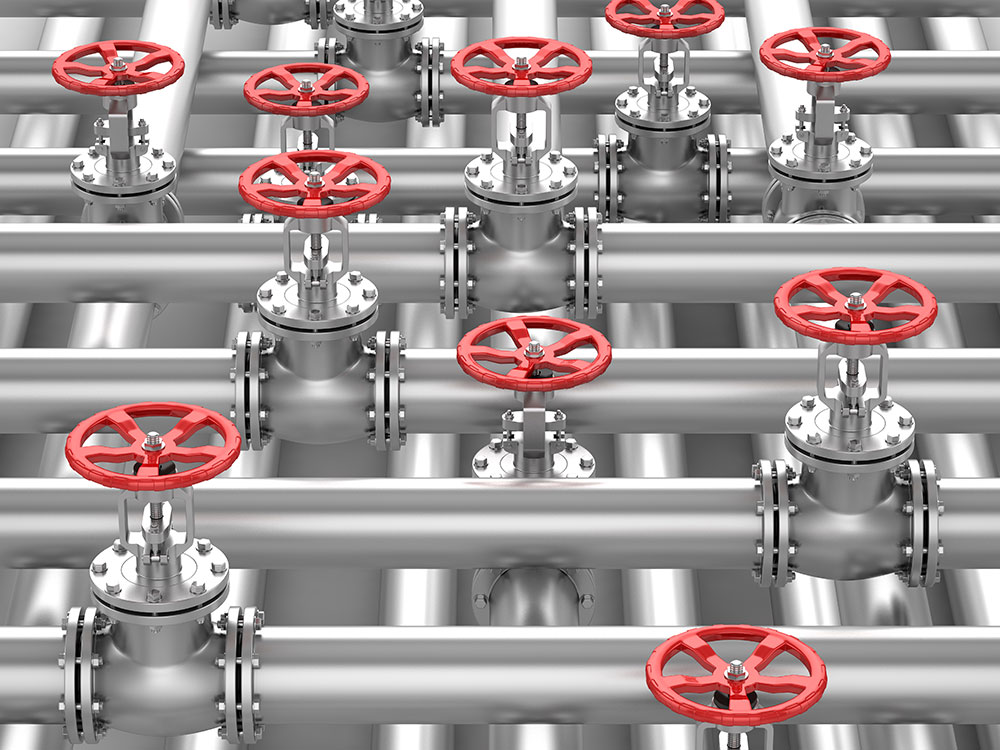

The Camlock market has standardized specifications and standards, ensuring that Camlock connectors are universally compatible with most transmission systems. As long as the size specifications meet market standards, Camlock connectors can seamlessly integrate with various systems, enhancing their universality and compatibility.

Additionally, Camlock connectors are compatible with a wide range of transmission media, including different fluids and gases. They do not react chemically with the transmitted substances, ensuring that the transmission efficiency and quality remain uncompromised.

Camlock connectors also boast excellent durability and a long service life, reducing the need for frequent replacements and maintenance. This durability lowers maintenance costs and minimizes system downtime, thereby improving overall transmission efficiency.

6. Easy to Maintain

One of the standout advantages of Camlock connectors is their ease of maintenance. They are designed for simple installation and disassembly, allowing for quick replacement of the internal sealing gasket without the need for specialized tools. This ease of maintenance saves valuable time and reduces maintenance costs.

Moreover, Camlock connectors’ excellent corrosion resistance and durability minimize maintenance needs related to corrosion damage and leakage. Their long service life further reduces the frequency of replacements, ensuring that transmission systems remain efficient and cost-effective over time.

In summary, Camlock connectors offer not only convenience in maintenance but also cost savings through their durable and long-lasting performance.

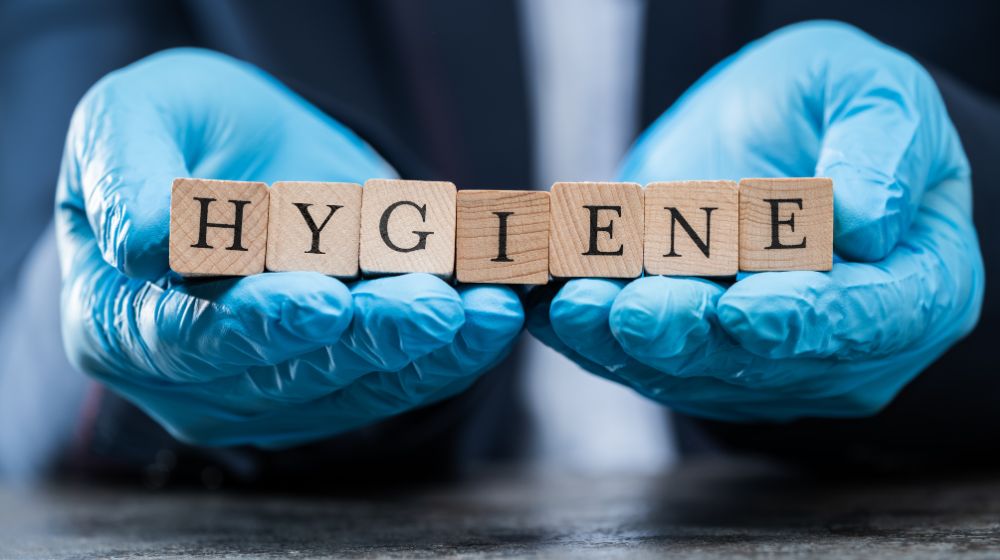

7. Hygiene, Environmental Protection, and Safety

Camlock connectors are designed with hygiene in mind, making them ideal for use in industries that require stringent hygienic standards, such as food and beverage and pharmaceuticals. Their easy-to-clean surfaces ensure that contaminants are not harbored, maintaining the purity of the transmitted fluids or gases.

Environmentally, Camlock connectors contribute to protection by preventing leaks of corrosive or hazardous media, thereby minimizing environmental contamination. Their excellent sealing performance ensures that transmitted substances remain contained within the system, safeguarding the external environment.

Safety is a paramount advantage of Camlock connectors. Their reliable sealing and robust construction ensure stable and secure connections, reducing the risk of accidental leaks or disconnections that could lead to hazardous situations. This reliability is crucial for maintaining production safety and operational stability across various applications.

Applications of Camlock Connectors

Camlock-Anschlüsse are versatile and find applications across a multitude of industries due to their robust performance and adaptability:

- Agriculture: Used in irrigation systems for easy connection and disconnection of hoses and pipelines.

- Chemical Processing: Ideal for handling corrosive chemicals with their excellent sealing and corrosion resistance.

- Petroleum: Utilized in oil and gas transmission systems for secure and leak-proof connections.

- Food and Beverage: Ensures hygienic transmission of fluids, maintaining product purity and safety.

- Pharmaceutical: Maintains stringent hygienic standards for safe and sterile fluid transmission.

- Water Treatment: Facilitates reliable connections in water purification and treatment systems.

- Construction: Used in plumbing systems for efficient and secure fluid transmission.

Häufig gestellte Fragen (FAQ)

What are the main advantages of Camlock connectors?

Camlock-Anschlüsse offer several key advantages, including quick connection and disconnection, excellent sealing performance, rust and corrosion resistance, diverse material options, universality and compatibility, easy maintenance, and enhanced hygiene, environmental protection, and safety.

In which industries are Camlock connectors commonly used?

Camlock connectors are widely used in industries such as agriculture, chemical processing, petroleum, food and beverage, pharmaceuticals, water treatment, and construction. Their versatile performance makes them suitable for a broad range of applications.

How do I choose the right Camlock connector for my application?

When selecting a Camlock connector, consider factors such as the type of fluid or gas being transmitted, the operating pressure and temperature, corrosion resistance requirements, material compatibility, and the specific application environment. Consulting with a specialist can help you choose the most appropriate Camlock connector for your needs.

Are Camlock connectors compatible with different transmission media?

Yes, Camlock connectors are designed to be compatible with a wide range of transmission media, including various fluids and gases. Their excellent sealing performance ensures that they can handle different substances without causing leaks or contamination.

What materials are Camlock connectors made from?

Camlock connectors are available in materials such as stainless steel, aluminum alloy, brass, plastic, and nylon. The choice of material depends on the specific application requirements, including factors like corrosion resistance, strength, weight, and cost.

Kontaktieren Sie uns

At SSABP, we are dedicated to providing high-quality Camlock-Anschlüsse tailored to your specific needs. Whether you require detailed specifications, custom solutions, or expert advice, our team is here to assist you.

Contact us today to find the perfect Camlock connectors for your transmission systems and ensure optimal performance, reliability, and safety.

For more information on industry standards, visit ASTM International, which outlines the necessary specifications for high-quality Camlock connectors.

Explore more about our Camlock connector products and how they can benefit your projects.

Learn about our contact options to get personalized assistance and support from our experts.

Stay updated with the latest trends and advancements in connector technologies by visiting our blog.

Enhance your transmission systems with our top-tier Camlock connectors and experience unmatched quality and performance.

Abschluss

In summary, Camlock connectors offer numerous advantages, including quick connection and disconnection, excellent sealing performance, rust and corrosion resistance, diverse material options, universality and compatibility, easy maintenance, and enhanced hygiene, environmental protection, and safety. These attributes make Camlock connectors an excellent choice for ensuring stable and efficient transmission of fluids and gases across various industries.