In mechanischen Anwendungen, Industrieanlagen, Hydrauliksystemen und anderen Systemen spielen Dichtungen eine unersetzliche und wichtige Rolle. Sie verhindern Leckagen, halten den Druck stabil und sorgen für einen effizienten und sicheren Betrieb der Geräte im System. In verschiedenen Systemen und Anlagen werden unterschiedliche Dichtungen verwendet. Das Verständnis für die Bedeutung von Dichtungen in industriellen Systemen ist einer der Schlüsselfaktoren für einen stabilen Betrieb des Systems.

Gängige Arten von Dichtungen

Dichtungen lassen sich nach verschiedenen Klassifizierungsmethoden in zahlreiche Typen unterteilen. Im Folgenden sind einige gängige Arten von Dichtungen aufgeführt.

Klassifizierung nach Verwendung

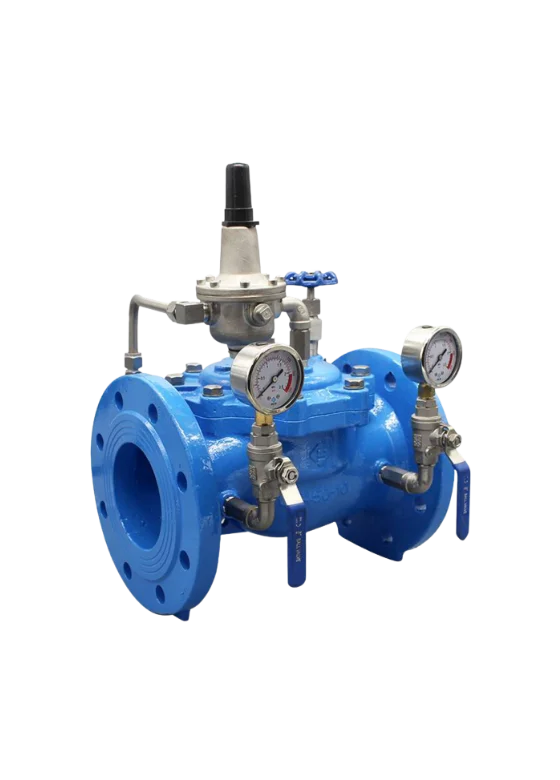

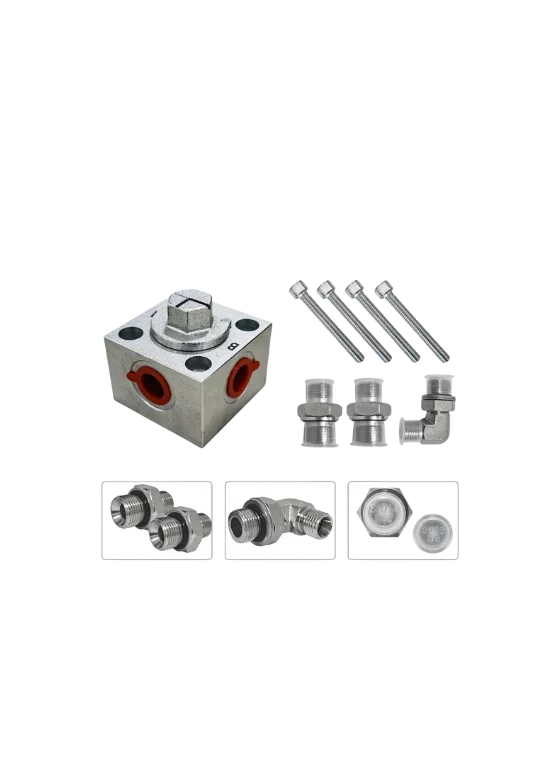

- Statische Dichtungen: Dichtungen, O-Ringe. Sie werden hauptsächlich verwendet, um das Austreten von Flüssigkeiten zu verhindern, insbesondere zur Abdichtung zwischen festen Verbindungen und Flanschen. Sie haben die Vorteile einer einfachen Struktur, einer leichten Installation und einer Anpassungsfähigkeit an verschiedene Arbeitsbedingungen.

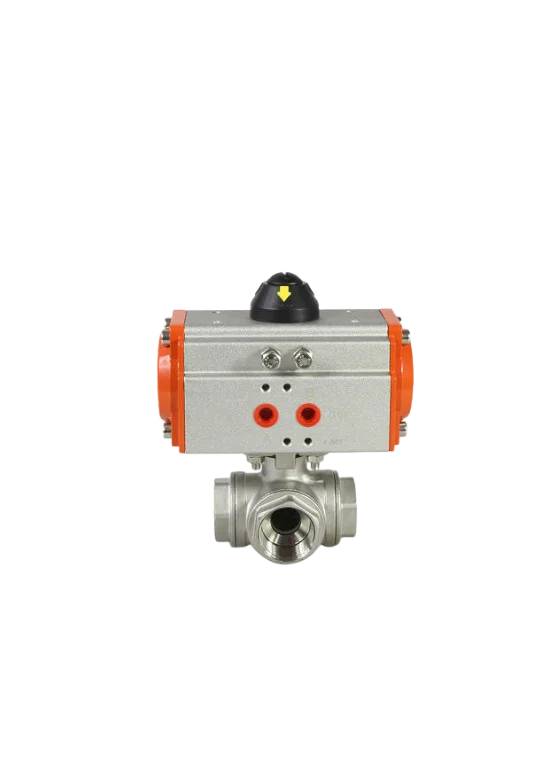

- Dynamische Dichtungen: Kolbenringe, Wellendichtungen. Diese Art von Dichtung wird hauptsächlich zur Abdichtung zwischen beweglichen Teilen verwendet und hat eine hohe Verschleißfestigkeit und Druckbeständigkeit.

Klassifizierung nach Dichtungsform

- O-Ring: Es ist "O"-förmig, einfach und leicht zu bedienen und hat eine gute Dichtungsleistung. Gleichzeitig ist er weit verbreitet und für statische und dynamische Dichtungen geeignet.

- U-Ring: Es ist verschleißfest und hochdruckbeständig, geeignet für die Kolben- und Stangenteile von Hydraulikzylindern.

- V-Ring: Es hat eine gute Anpassungsfähigkeit und ist für Lager und rotierende Geräte geeignet.

- Y-Ring: Diese Dichtung hat eine hohe Dichtungsleistung, eine lange Lebensdauer und eine ausgezeichnete Haltbarkeit.

Klassifizierung nach Arbeitsumfeld

- Hochtemperatur-Dichtung: Hervorragende Hitzebeständigkeit, kann Temperaturen von über 200°C standhalten und wird in Kesseln, Motoren und anderen Geräten verwendet.

- Niedertemperatur-Dichtung: Gute Beständigkeit gegen niedrige Temperaturen, geeignet für Umgebungen unter dem Gefrierpunkt, z. B. Kühlanlagen.

- Hochdruck-Dichtung: Diese Dichtung ist extrem hochdruckbeständig, kann Leckagen wirksam verhindern und eignet sich für Hydraulikanlagen und Hochdruckleitungen.

- Anti-Korrosions-Dichtung: Geeignet für Geräte, die mit ätzenden Chemikalien umgehen.

Gängige Dichtungsmaterialien

Die Leistung der verschiedenen Werkstoffe wirkt sich direkt auf die Lebensdauer und Zuverlässigkeit der Dichtungen aus. Daher ist es sehr wichtig, Dichtungen aus geeigneten Werkstoffen zu wählen. Die wichtigsten Werkstoffe für Dichtungen sind die folgenden.

Gummis

- NBR: Ausgezeichnete Ölbeständigkeit, weit verbreitet in Hydrauliköl, Schmieröl und anderen Szenarien.

- FKM: Hervorragende Hochtemperatur- und chemische Korrosionsbeständigkeit, geeignet für den Einsatz in rauen Systemen und Umgebungen.

- EPDM: Gute Ozon- und Alterungsbeständigkeit, geeignet für den Einsatz in Systemen und Umgebungen, die Wasser und Dampf transportieren.

- Silikongummi: Silikongummi hat eine ausgezeichnete Temperaturbeständigkeit und kann in Umgebungen mit hohen und niedrigen Temperaturen stabil arbeiten. Es ist sehr geeignet für den Einsatz in der Lebensmittel-, Getränke- und Pharmaindustrie.

Kunststoffe

- PTFE: PTFE hat eine gute Hochtemperatur- und Chemikalienbeständigkeit und kann in Systemen mit hohen Dichtungsanforderungen eingesetzt werden.

- Nylon: Es hat eine hohe Festigkeit und eignet sich sehr gut für dynamische Dichtungen.

- PU: Dieses Material hat eine gute Elastizität, ist sehr verschleißfest und hat eine gute Haltbarkeit, so dass es sich für Hochdruckhydrauliksysteme eignet.

Metalle

- Rostfreier Stahl: Es hat eine gute Druck- und Korrosionsbeständigkeit und eignet sich für Systeme, die Metalldichtungen erfordern.

- Nickel-Basis-Legierung: Dichtungen aus diesem metallischen Werkstoff sind für den Einsatz in Hochtemperatur- und stark korrosiven Systemen und Umgebungen geeignet.

Vorteile von Dichtungen in industriellen Systemen

Dichtungen haben viele Vorteile, weshalb sie in industriellen Systemen eine wichtige Rolle spielen.

Hohe Druckbeständigkeit

Dichtungen können in industriellen Systemen Drücken von bis zu Hunderten von Megapascal standhalten und gewährleisten, dass das im System übertragene flüssige Medium nicht ausläuft. In einer Hydraulikpresse zum Beispiel können Dichtungen, die hohem Druck standhalten, wirksam verhindern, dass Flüssigkeit austritt, und das System stabil halten.

Verschleißfestigkeit

Da die Flüssigkeit in der Industrieanlage ständig in Bewegung ist, kommt es zu Verschleiß an der Dichtungsoberfläche. Daher werden Dichtungen in der Regel aus verschleißfesten Werkstoffen hergestellt, um ihre Lebensdauer zu verlängern. In einem System, das eine ununterbrochene Übertragung von flüssigen Medien erfordert, ist die Verschleißfestigkeit der Dichtung der Schlüssel zur Gewährleistung eines langfristigen Betriebs. Solche Dichtungen mit ausgezeichneter Verschleißfestigkeit haben auch eine lange Lebensdauer und eine gute Haltbarkeit.

Breiter Temperatur-Widerstandsbereich

Industrielle Systeme sind oft mit hohen oder niedrigen Temperaturen konfrontiert, und die Temperaturbeständigkeit von Dichtungen ist sehr groß, so dass sie auch bei extremen Temperaturen eine stabile Leistung erbringen können. So herrschen zum Beispiel in Bohranlagen für Ölfelder sehr raue Temperaturbedingungen, und die Dichtungen können auch hier stabil arbeiten.

Einfache Installation

Dichtungen lassen sich in der Regel schnell und einfach einbauen und erfordern nur sehr geringe Ausfallzeiten von Geräten und Anlagen, was die Effizienz von Wartung und Austausch effektiv verbessern kann.

Anwendung von Dichtungen in verschiedenen Branchen

Auch die Dichtungen, die für Systeme in verschiedenen Branchen benötigt werden, sind unterschiedlich. Bevor Sie sich für eine Dichtung entscheiden, sollten Sie eine geeignete Wahl für Ihre Branche treffen.

Petrochemische Industrie

Dichtungen können verwendet werden, um das Austreten von Chemikalien zu verhindern und extremen Temperaturen und korrosiven Umgebungen standzuhalten. Für Dichtungen werden in der Regel korrosionsbeständige PTFE- und Metallwerkstoffe verwendet.

Lebensmittel- und Getränkeindustrie

In dieser Branche ist es notwendig, Dichtungen mit lebensmitteltauglichen Standards wie EPDM und Silikonkautschuk zu wählen, um die Sicherheit und Hygiene der transportierten Lebensmittel und Getränke zu gewährleisten.

Medizinische Industrie

Die medizinische Industrie stellt ebenfalls hohe Anforderungen an Dichtungen, da sie in sterilen Geräten und Systemen verwendet werden müssen. Sie müssen also medizinische und gesundheitliche Anforderungen erfüllen und gleichzeitig die Dichtigkeit gewährleisten. Das Material der Dichtung darf nicht mit dem übertragenen Arzneimittelmedium reagieren, um die Qualität des Mediums nicht zu beeinträchtigen.

Luft- und Raumfahrtindustrie

In diesem Industriezweig sind Dichtungen erforderlich, die hohen Temperaturen und Drücken standhalten, und in der Regel werden Dichtungen aus Graphitverbundwerkstoffen oder Metallwerkstoffen gewählt, um eine hervorragende Dichtungsleistung zu gewährleisten.

Auswahlkriterien für Siegel

Arbeitsumfeld

Wählen Sie verschiedene Dichtungen entsprechend den unterschiedlichen Arbeitsumgebungen des Systems. Fluorkautschuk eignet sich beispielsweise für Umgebungen mit hohen Temperaturen, während Silikonkautschuk eher für Umgebungen mit extrem niedrigen Temperaturen geeignet ist.

Chemische Korrosionsbeständigkeit

In einer Umgebung mit vielen korrosiven Stoffen wie Säuren, Laugen und Lösungsmitteln ist es notwendig, Dichtungen mit hoher Korrosionsbeständigkeit wie Fluorkautschuk und PTFE zu wählen, um sicherzustellen, dass die Dichtungen die ihnen zukommenden Aufgaben langfristig und stabil erfüllen können.

Nutzungsdauer

In Anbetracht des Nutzungseffekts von Dichtungen sind eine gute Haltbarkeit und eine lange Lebensdauer von wesentlicher Bedeutung. Durch die Wahl von Dichtungen mit hoher Leistung und langer Lebensdauer lassen sich die Kosten für den langfristigen Betrieb, die Wartung und den Austausch wirksam senken.

Schlussfolgerung

Es liegt auf der Hand, dass industrielle Systeme ohne die Schlüsselrolle von Dichtungen nicht auskommen. Die Wahl der richtigen Dichtungen für verschiedene Branchen und Systeme kann die Betriebskosten wirksam senken und die Betriebseffizienz verbessern. Sie können für eine gute Luftdichtheit des Systems sorgen und werden häufig in Branchen wie der chemischen Industrie, der Automobilindustrie sowie der Öl- und Gasindustrie eingesetzt.

Wenn Sie Beschaffungsbedarf haben, können Sie sich gerne an uns wenden.