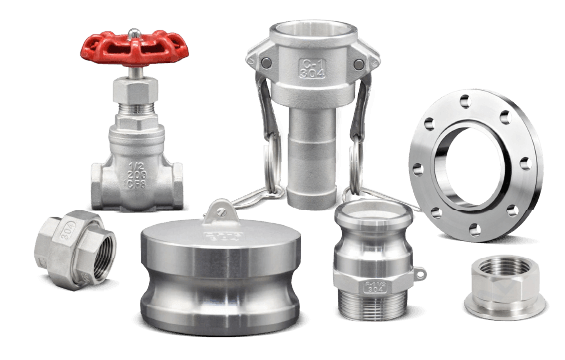

هل ترغب بمعرفة كيفية تصنيع قفل الكامات المصنوع من الفولاذ المقاوم للصدأ، والذي يعمل بسلاسة في نظام ناقل الحركة ومعداتك؟ ما هي العمليات الدقيقة والاختبارات الدقيقة التي يخضع لها؟

إذا كانت الإجابة بنعم، فستجد المعلومات التي تحتاجها من هذه المقالة. يمكنك التعرف على عملية تصنيع قفل الكالم المصنوع من الفولاذ المقاوم للصدأ من خلال الخطوات الست عشرة التالية، والحصول على إجابات لأسئلتك.

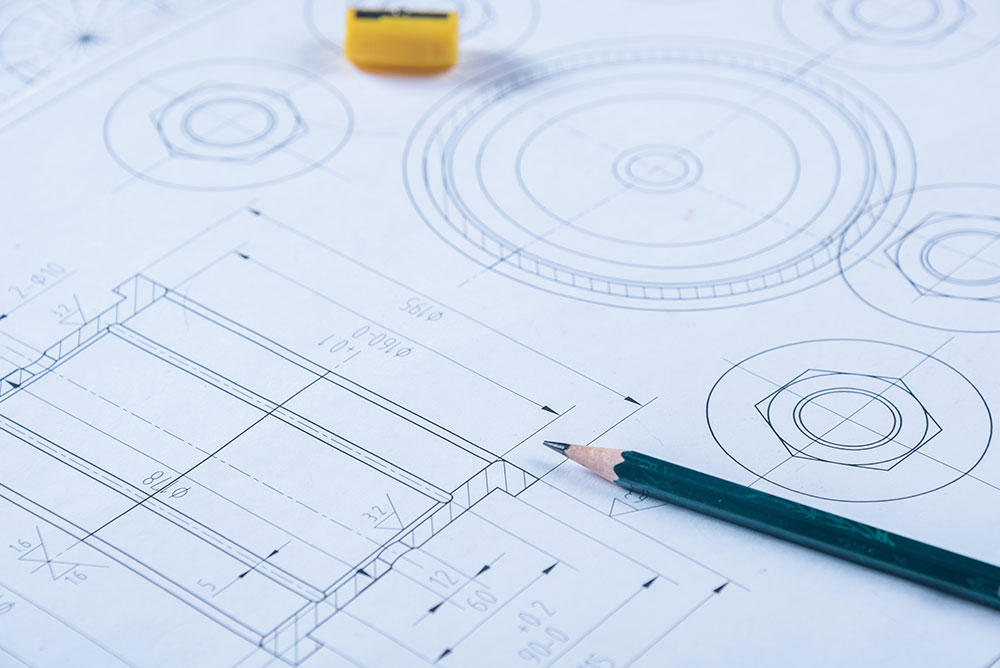

أولاً، خصّص القالب. المنتج الممتاز يأتي من قالب عالي الجودة. القالب القياسي عالي الجودة لا يُنتج منتجًا رديئًا.

لذلك، يُعد تصميم القالب أمرًا بالغ الأهمية، فهو أساس كل شيء. يجب تأكيده من قِبل جهات متعددة قبل مواصلة العمليات الأخرى. إذا لم يُحقق تصنيع القالب نتائج جيدة، فيجب إعادة تصنيعه حتى يتم تصنيع قالب عالي الجودة.

لذلك، من الضروري أولاً تخصيص القالب المناسب وفقًا للرسم، وبعد تصنيع القالب فقط يمكن أن تبدأ العملية التالية.

حقن قالب الشمع خطوة بالغة الأهمية. بعد صنع القالب، يجب تسخينه مسبقًا لضمان تدفق الشمع بالتساوي وملء القالب بالكامل. ثم تبدأ عملية حقن قالب الشمع.

يعتمد حقن قالب الشمع بشكل أساسي على شمع عالي الجودة ومستقر ومتوسط الحرارة، ودرجة حرارة محيطة مستقرة تتراوح بين 24 و26 درجة مئوية. ولأن الشمع يتطلب متطلبات بيئية معينة، فقد يتشوه إذا تعرض للحرارة الزائدة، مما يؤثر على جودة المنتج وكفاءة الإنتاج.

يمكن استخدام الآلات شبه الآلية عند صغر حجم الإنتاج، بينما يجب استخدام الآلات الآلية بالكامل عند كبر حجم الدفعات. يتيح استخدام الآلات الآلية التحكم الدقيق في عملية تصنيع المنتج، مما يضمن عدم وقوع أي حوادث أثناء الإنتاج.

يدخل الشمع القالب عبر آلة آلية، ويملأه بالتساوي، ويشكل تدريجيًا نموذجًا شمعيًا. عند اكتمال النموذج، تكتمل هذه الخطوة.

بعد حقن قالب الشمع، قد تجد مشكلة في توصيل القوالب، مما يؤثر على شكل المنتج أو جماله، أو قد يكون هناك شمع زائد مسكوب في أماكن أخرى أو فائض. في هذه الحالة، يلزم إصلاح قالب الشمع.

سيعمل إصلاح قالب الشمع على إصلاح أي مشاكل أو إزالة أي شمع زائد لضمان جودة المنتج وسلامته. بعد ذلك، سيتم فحص المنتج بحثًا عن أي فقاعات أو شقوق أو عيوب واضحة.

تختلف هياكل المنتجات وتصميماتها المختلفة في الترتيب، فبعضها يوضع أفقياً، وبعضها يوضع عمودياً.

عادةً، يُصمَّم مشروع لحام قالب الشمع بناءً على بنية المنتج وخصائصه، مثل عدد القطع في السلسلة وكيفية ترتيبها. تُدوَّن هذه التفاصيل بوضوح لتكون مرجعًا معياريًا لعملية التصنيع.

في عملية صنع القوالب، يُستخدم رمل الزركون ومسحوق الزركونيوم عادةً كمواد لصنع القوالب، حيث يُخلطان بنسب معينة لتكوين عجينة لزجة ومقاومة لدرجات الحرارة العالية. ثم يُغمر قالب الشمع في العجينة لتغطية سطحه بالتساوي.

بعد ذلك، يُوضع قالب الشمع المُغطى بالطين في غرفة التجفيف. تُحفظ كل غرفة تجفيف بدرجة حرارة ورطوبة ثابتتين لمدة ٢٤ ساعة لضمان تجفيف المنتج بفعالية. تختلف درجات الحرارة باختلاف غرف التجفيف.

بعد ذلك يتم تكرار عملية طلاء الملاط والتجفيف حتى يصل سمك القالب إلى المعيار المحدد.

بعد صنع القالب، يتم تنفيذ خطوة إزالة الشمع.

يجب إتمام هذه الخطوة في غلاية إزالة الشمع. ضع القالب فيها، مع الحفاظ على درجة حرارة الغرفة مرتفعة وضغط مرتفع، ثم انتظر حتى يذوب الشمع داخل القالب ويتدفق، وهكذا يكون القالب جاهزًا.

الصب هو أيضا خطوة مهمة جدا.

أولاً، ضع القالب في فرن تحميص الغاز الطبيعي وسخّنه إلى حوالي ١٠٠٠ درجة. ثم سخّن مادة الفولاذ إلى حوالي ١٦٠٠ درجة في نفس الوقت. بعد تسخين مادة الفولاذ إلى الدرجة المطلوبة، ابدأ في صبّها.

هذه الخطوة تنطوي على بعض المخاطر، لذا انتبه لسلامة الموظفين.

بعد أن يتم تبريد القالب وتصلبه، يتم الحصول على قطعة فارغة خشنة.

الخطوة التالية هي كسر القالب. استخدم كاسرًا لكسر القالب وإزالة الصب الفولاذي المقاوم للصدأ من الداخل. هذا نموذج فارغ للمنتج.

بعد ذلك، سيتم معالجة هذا المنتج الفارغ وصقله ليصبح تدريجيًا قفلًا كاملاً دقيقًا وعالي الجودة من الفولاذ المقاوم للصدأ.

أثناء عملية الصب، سيتم تشكيل بعض بوابات الصب والارتفاعات الأساسية.

تشير بوابة الصب إلى القناة التي يدخل بها المعدن المنصهر إلى الصب، ويشير الناهض إلى الجزء التكميلي المضاف أثناء عملية صب المعدن لمنع انكماش المواد.

هذا الجزء أساسي في عملية التصنيع، ولكنه ليس ضروريًا في المنتج النهائي. لذلك، يجب قطع بوابات الصب والرافعات وفصلها عن المنتج المُصنّع لضمان عدم تأثر عمليات المعالجة اللاحقة.

بعد القطع، سوف تتشكل أجزاء غير مستوية على سطح المنتج وفي مناطق مثل بوابات الصب، والتي قد تكون نتوءات أو نتوءات وما إلى ذلك. وهذا من شأنه أن يؤثر على تسطيح المنتج ونعومته وسلامته.

لذلك، هناك حاجة إلى معدات الطحن لطحن هذه المناطق غير المستوية حتى يمكن تنفيذ الخطوة التالية.

تتطلب هذه الخطوة استخدام محلول حمضي للتفاعل كيميائيًا مع أكسيد المعدن الموجود على سطح المنتج لإزالة طبقة الأكسيد الموجودة على سطح قطعة المنتج الفارغة، مما يجعل سطح قطعة المنتج الفارغة أملسًا نسبيًا.

بعد عملية التخليل، يمكن إجراء عملية التفجير بالرمل.

يشير التنظيف بالرمل إلى استخدام طلقات فولاذية دوارة عالية السرعة لإزالة بقايا طبقة الأكسيد وبقايا خبث الفولاذ والصدأ على سطح الفراغ المنتج، بحيث يتحول الفراغ المنتج تدريجيًا إلى اللون الأصلي للفولاذ المقاوم للصدأ.

هذا هو المنتج النهائي الفارغ.

تحتاج المنتجات النهائية إلى الخضوع لعمليات تفتيش متعددة للتأكد من أنها تلبي المعايير والمواصفات قبل تخزينها رسميًا.

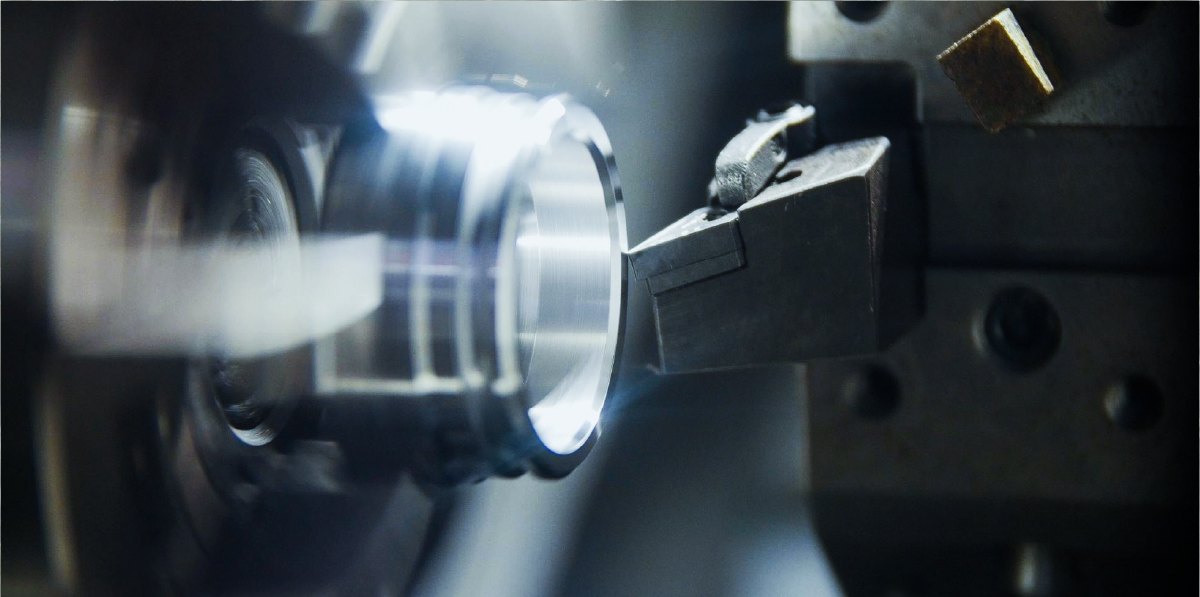

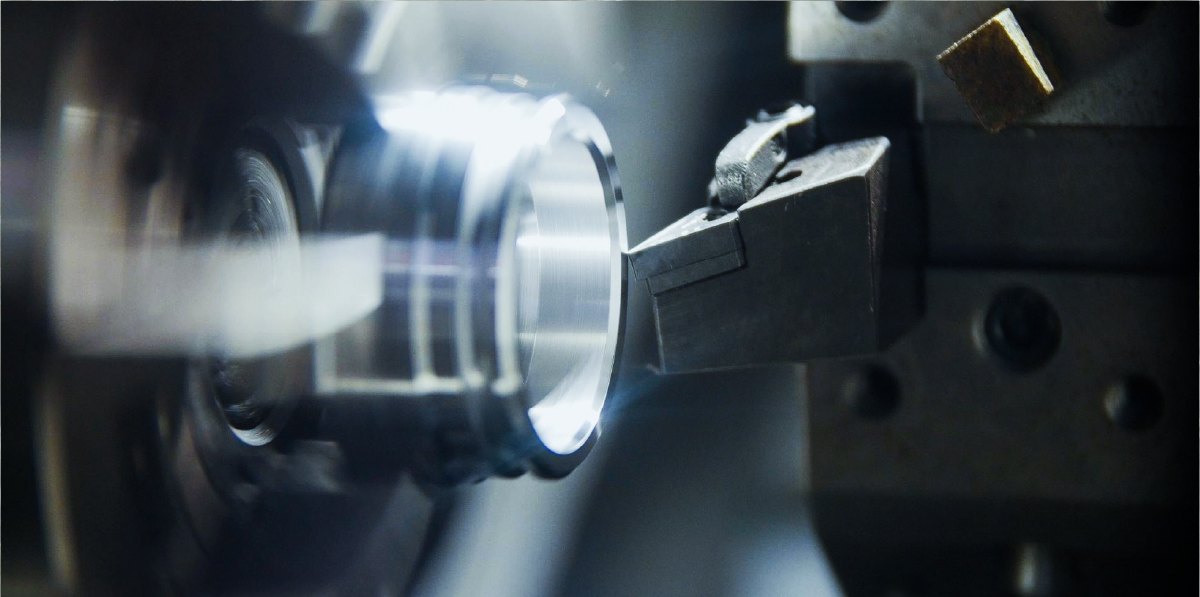

بعد تشكيل المنتج الفارغ، هناك حاجة إلى إجراءات معالجة إضافية.

تُستخدم أدوات آلة CNC لصقل وتحسين حجم المنتج ودقته وخيوطه وغيرها من البيانات الأكثر تفصيلاً لتحسين جودة ودقة المنتج النهائي.

في هذه الخطوة، يتم تصنيع المنتج بشكل أساسي وبعد سلسلة من عمليات التفتيش والاختبارات الدقيقة، يتم تخزين قفل الكامة المصنوع من الفولاذ المقاوم للصدأ في المستودع.

تستخدم هذه الخطوة من العملية بشكل أساسي أدوات ومعدات فحص مختلفة لفحص حجم المنتج وخيوطه وزاويته واكتماله وما إلى ذلك. كما سيتم اختبار إحكام إغلاق المنتج النهائي وعمر الخدمة بشكل صارم لضمان أن المنتج يلبي جميع المعايير.

وأخيرًا، يتم إجراء التعبئة المناسبة والمعقولة وفقًا لكمية طلب العميل ومتطلبات التعبئة والتغليف.

بعد أن يكون كل شيء جاهزًا، سيتم شحن المنتج.

ما ورد أعلاه هو عملية تصنيع قفل الباب المصنوع من الفولاذ المقاوم للصدأ والتي تتكون من 16 خطوة.

بعد قراءة هذا المقال، يجب أن تكون قد تمت الإجابة على معظم أسئلتك، ويجب أن يكون لديك فهم معين لعملية تصنيع قفل الباب المصنوع من الفولاذ المقاوم للصدأ.

إذا كان لديك أي أسئلة أخرى أو تريد معرفة المزيد من المعلومات ذات الصلة، فنحن نرحب بك دائمًا للكتابة إلينا.